מינוף יכולות הזרקת מתכת בעיצוב רכיבים רפואיים

האם מהנדסים בתעשיית הרפואה יכולים לייצר רכיבי מתכת בדיוק זהה להדפסת תלת מימד?

איציק קרפל

דמיינו יצירת רכיבים רפואיים בדיוק וביעילות של הדפסת תלת-ממד אך באמצעות מתכת. תהליך הזרקת מתכת (MIM) משנה את עיצוב וייצור הרכיבים הרפואיים, ומספק שילוב ייחודי של גמישות ייצורית, דיוק, חוזק ועלויות ייצור נמוכות בסדרתיות בינוניות וגבוהות. מאמר זה בוחן את תהליך ה-MIM, יתרונותיו והפרקטיקות הטובות ביותר לשילוב טכנולוגיה זו בעיצוב מכשירים רפואיים.

מהי הזרקת מתכת?

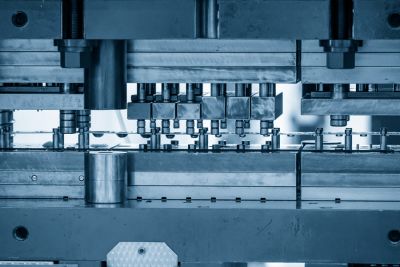

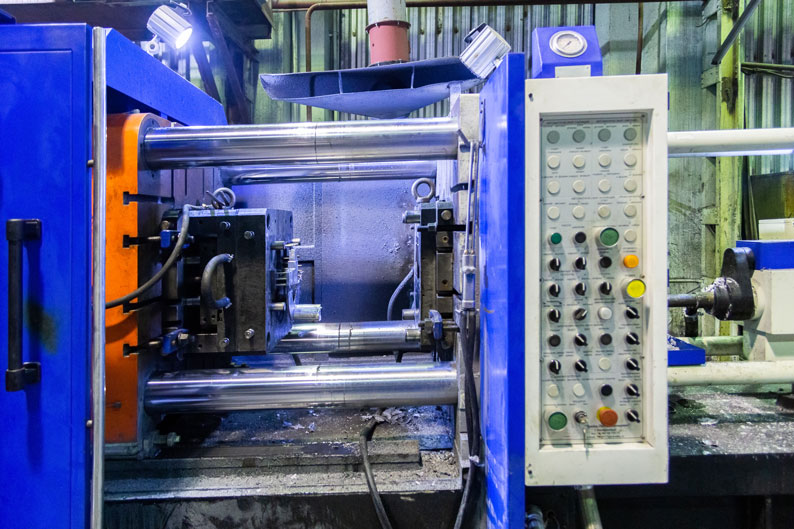

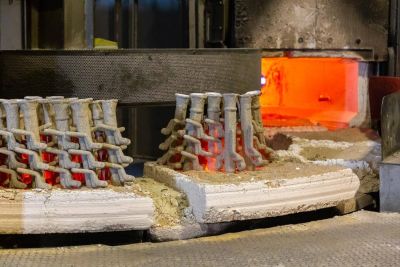

הזרקת מתכת (MIM) היא תהליך ייצור המשלב אבקות מתכת ופולימרים ליצירת רכיבים מדויקים וחזקים. התהליך מתחיל ביצירת חומר גלם על ידי ערבוב אבקות מתכת עדינות עם פולימר מקשר. חומר גלם זה מוזרק לתבנית, בדומה להזרקת פלסטיק. לאחר ההזרקה, מוסר הפולימר בתהליך ניקוי (Debinding), והחלק המתכתי שנותר מסונטר בטמפרטורות גבוהות להשגת הצפיפות והחוזק הסופי.

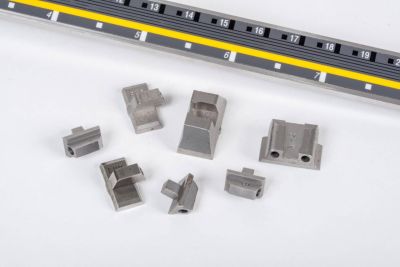

לדוגמה, כלים כירורגיים עם גיאומטריות מורכבות, כגון מלקחיים וסכינים, יכולים להיות מיוצרים באמצעות MIM אשר מאפשר ייצור עיצובים מורכבים שהם גם עמידים וגם מדויקים, מה שהופך אותו לאידיאלי לשימושים רפואיים.

יתרונות MIM בעיצוב רפואי

אחד היתרונות הבולטים של טכנולוגיית MIM הוא הגמישות בחומרים. מהנדסים יכולים לבחור ממגוון מתכות וסגסוגות, כולל מגוון פלדות, פלדות אל-חלד, טיטניום, ואף קובלט-כרום, המתאימים כולם לשימושים רפואיים. גמישות זו מבטיחה שהרכיבים יכולים לעמוד בדרישות הקפדניות של תאימות ביולוגית (Bio-Compatible) ויכולת עיקור הנדרשת בתעשיית הייצור הרפואי.

יתרון משמעותי נוסף הוא היכולת לייצר רכיבים בקנה מידה קטן וגדול, מה שהופך אותה לפתרון חסכוני עבור יצרני מכשירים רפואיים ולחברות סטארט-אפ המחפשות פתרונות זולים לייצור רכיבים לדוגמה, ייצור אלפי רכיבים קטנים ומורכבים למערכות מתן תרופות יכול להתבצע בצורה כלכלית יותר באמצעות MIM בהשוואה לעיבוד השבבי המוכר והידוע.

בנוסף MIM מציע חופש בעיצוב שאין שני לו. צורות מורכבות, פרטים עדינים ודפנות דקות ניתנים להשגה בקלות. דוגמה טובה היא ייצור רכיבים לכלי ניתוח זעירים, בהם הדיוק והגודל הקטן הם קריטיים.

שיקולים מרכזיים בתכנון פריט מכאניקה לטכנולוגיית MIM

בעת תכנון רכיבי מכאניקה בתעשיה הרפואית בחירת החומרים היא חשובה ביותר. מהנדסים מחויבים לבחור חומרים המאושרים על ידי ה-FDA בעלי תאימות ביולוגית (Bio-Compatible - היכולת של חומר לשהות בגוף החי מבלי לגרום לתגובה נגד שלילית), כדי להבטיח את בטיחות המטופלים. פלדת אל-חלד וטיטניום הם חומרים שכחים בעקבות העמידות הקורוזיבית וחוזקם.

בייצור ב MIM משקל הרכיב המתוכנן הוא פקטור קריטי. ייצור MIM הוא היעיל ביותר כשמדובר בחלקים קטנים עד בינוניים, בדרך כלל במשקל של פחות מ-100 גרם. הבטחת משקל וגודל אופטימליים היא גורם חיוני ביכולת להזריק את חומר הגלם בתבנית לבסוף לסיים בסינטור (Sintering) מוצלח.

עובי דפנות והגיאומטריה גם הם משחקים תפקיד חשוב בתכנון פריטים בטכנלוגיה. עובי דפנות אחיד והימנעות מפינות חדות מסייעים בצמצום ריכוזי מתח ומשפרים את חוזק הרכיב. לדוגמה, עיצוב שתל אורתופדי קל וחזק דורש שיקול קפדני של גורמים אלו כדי להבטיח שהשתל יעמוד בעומסים מכניים של הגוף האנושי.

השוואה לעיבוד מסורתי

בהשוואה לשיטות עיבוד מסורתיות כמו עיבוד CNC, MIM מציע מספר יתרונות מבחינת מהירות ויעילות כלכלית, במיוחד עבור ייצור בכמויות גדולות. עיבוד מסורתי הוא תהליך יקר משמעותית ביחס ל MIM, דורש זמן וכוח עבודה מיומן כרוך לרוב בפעולות משניות מרובות, מה שמעלה את העלויות.

לעומת זאת, ייצור ב-MIM מאפשר עיצובים מורכבים בשלב יציקה יחיד, המפחית משמעותית את הצורך בעיבוד משני. לדוגמה, ייצור כלים דנטליים עם מאפיינים מורכבים באמצעות שיטות מסורתיות ידרוש מספר שלבי עיבוד ועבודה ידנית רבה, בעוד ש-MIM יכול להשיג את אותה מורכבות בצורה חסכונית ויעילה יותר. אף על פי כן, נהוג וניתן במקרים מסוימים לבצע עיבוד משלים על חלקי MIM, כשנדרשים תבריגים.

פרקטיקות מומלצות ומגמות עתידיות

כדי למנף את MIM במלואו בתכנון לתעשיית המדיקל, שיתוף פעולה עם מומחי MIM בשלב התכנון הוא חיוני. הבנת הטכנולוגיה יכולה לספק תובנות חשובות לגבי בחירת חומרים, עיצוב התבניות ואופטימיזציית התהליכי המשנה להבטחת תוצאות באיכות הגבוהה ביותר.

התקדמות טכנולוגית ממשיכה לעצב אתעתיד הטכנולוגיה הזו, מגמות חדשות כמו השימוש בהדפסת תלת-ממד לייצור את החומר הירוק (לייצור דוגמאות) או אף תבניות והתקדמות בטכנולוגיית הסינטור משפרות את הדיוק והיעילות של התהליך. התפתחות זו פותחת אפשרויות חדשות לחדשנות במכשור רפואי, כגון יצירת רכיבים מורכבים יותר לכלי ניתוח זעירים ומערכות מתן תרופות מתקדמות.

לסיכום

הזרקת מתכת מציעה פוטנציאל לעיצוב וייצור רכיבים רפואיים. על ידי שילוב הדיוק של הזרקת תבניות עם החוזק של מתכת. MIM מאפשר יצירת פתרונות חדשניים וחסכוניים העומדים בדרישות הקפדניות של תעשיית הרפואה. מהנדסים מוזמנים לשלב את MIM בתהליכי העיצוב שלהם כדי לשפר את ביצועי ואמינות המכשירים הרפואיים, לשפר את תוצאות המטופלים ולהוביל קדימה את החדשנות בטכנולוגיה הרפואית.