מעיצוב לייצור - מסלול ישיר להצלחה כבר מהסדרה הראשונה

מה הם העקרונות המובילים למיקסום היעילות והאיכות בתהליך הייצור?

Design FOR Manufacturing (DFM)

DFM היא גישה מתכננת המתמקדת בהפשטת תהליך העיצוב של חלקים על מנת להקל על תהליכי הייצור שלהם ולהפחית את עלויות הייצור. באמצעות תכנון מוקדם, DFM מאפשר למהנדסים ולמעצבים לזהות ולפתור בעיות אפשריות כגון: קושי בהרכבה, צורך בחומרים יקרים ותלות בתהליכי ייצור מורכבים.

בנוסף, התהליך נועד לספק ללקוחות גשר על פערים אפשריים בין קובץ התכנון לקובץ הייצור הסופי על מנת להגיע לתוצאות ייצור אופטימליות.

היכן ניתן לפגוש תהליכי DFM בתעשיית המתכת?

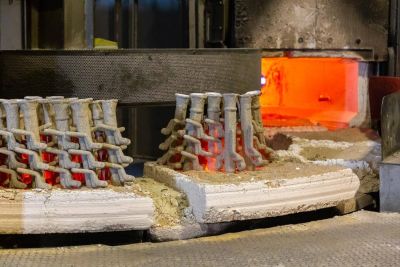

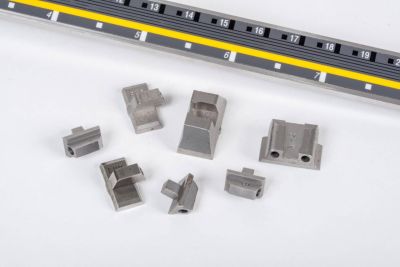

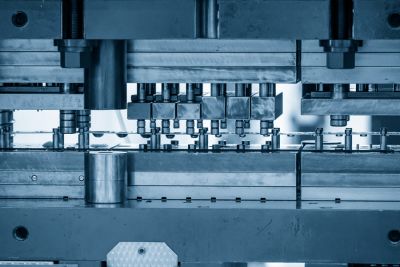

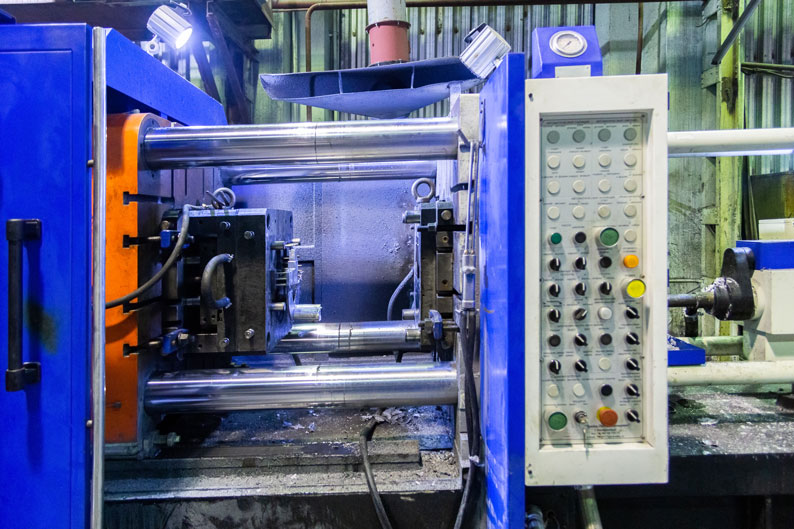

בין אם ייצור בעיבוד שבבי, יציקות לחץ באלומיניום ואפילו כבישת מתכות, ייצור מתכת הוא תהליך מורכב המצריך מומחיות, ניסיון, והקפדה על פרטים בכל שלב.

מבחירת Grade חומר הגלם והטיפול התרמי המתאים ביותר לשימוש המוצר, תכנון גאומטרי המותאם לטכנולוגיית הייצור כגון בחינת עוביי דופן, רדיוסים, וכרסמים מתאימים, ועד התאמת טולרנסים ולא פחות חשוב מכך תיאום אמצעי המדידה מול הלקוח.

בפרויקטים של יציקות מתכת אף ניתנת חשיבות יתרה לשלב ה DFM לפני שמתחילים לייצר את הכלים והתבניות הדרושים. יש לשים דגש על זוויות חליצה, מיקום זרקנים, כניסות חומר, parting line, טולרנסים הנגזרים מיציקה וטולרנסים באזורי עיבוד משלים לאחר היציקה, דרישות טיב שטח ועוד. בתהליך ה DFM חשיבות רבה להבנת הייעוד של המוצר, הסביבה שבה הוא עתיד לעבוד וכמובן לדרישות הויזואליות שלו, מיסוכים נדרשים, והתאמת הציפוי לדרישות.

שלבי התהליך

ייצור רכיבי מתכת הוא תהליך מורכב המצריך מומחיות, ניסיון והקפדה על פרטים, מהתכנון הראשוני ועד לייצור עצמו –

היות ומשתנים רבים יכולים להשפיע על איכות המוצר המוגמר קיימת חשיבות מהותית לתכנון הייצור באמצעות תהליך DFM.

הערכה קפדנית זו מאפשרת אבחון של תקלות אפשריות כבר בשלב מוקדם ומבטיחה הצלחה כבר מהסדרה הראשונה.

הגישה כוללת מספר שלבים, אשר מטרתם היא אופטימיזציה של התכנון לצורך ייצור יעיל וכלכלי יותר

שלב 1: בדיקת הצרכים והדרישות

בדיקת הצרכים היא שלב קריטי בכל תהליך פיתוח מוצר או פרויקט והיא משמשת לאיתור והבנה של הדרישות והציפיות של הלקוחות או המשתמשים הסופיים.

שלב זה חיוני על מנת להבטיח שהמענה הייצורי יענה על דרישות המוצר, הלקוח והשוק.

שלב 2: תכנון ראשוני ואב טיפוס

בשלב זה, נתמקד בפישוט תהליך הייצור על מנת להגיע מהר ככל שניתן ליצירת מודלים ראשוניים וואב טיפוס לבדיקת הרעיון מאחורי המוצר. אב טיפוס הוא שלב חשוב מאוד בתהליך פיתוח המוצר מכיוון שהוא מאפשר לזהות ולתקן בעיות לפני שהמוצר נכנס לייצור המוני, ובכך חוסך זמן ועלות בשלבים מאוחרים יותר.

שלב 3: אופטימיזציה לייצור

תהליך המתמקד בניתוח קובץ התכנון הראשוני על מנת לזהות חלקים ותהליכים שניתן לפשט או לשפר, לחסוך בעלויות ולהבטיח את ייצור המוצר באיכות גבוהה תוך שמירה על רמות תחרותיות. האופטימיזציה יכולה לכלול שינויים בעיצוב המוצר, בתהליכי הייצור, בשיטות העבודה ובשימוש בחומרים. מומלץ להתייעץ עם מומחי ייצור לקבלת משוב על התובנות ולתקנן בהתאם.

שלב 6: תכנון להרכבה

מטרתו לפשט את תהליך ההרכבה של המוצר ולהפחית את עלותו. נעשה זאת ע"י הפחתת מספר החלקים במוצר על מנת להבטיח שהרכבת החלקים השונים תהיה פשוטה ומהירה ככל שניתן. חשוב לשלב בתהליך את שיקולי דרכי הרכבה ואסטרטגיות לצמצום זמן ועלות ההרכבה. בנוסף, ניתן להשתמש בחלקים סימטריים כך שיהיה ניתן להרכיבם מכיוון אחד ובתנועה ישירה - מה שמפשט את ההרכבה ומקטין את זמן הייצור.

שלב 7: בדיקות

פיתוח אסטרטגיות בדיקה למוצרים, על מנת להבטיח את עמידתם בסטנדרטים ובדרישות האיכות. משמע - תכנון המוצר כך שיהיה ניתן לבודקו בקלות ובמהירות בפס הייצור. בעזרת DFM חברות יכולות לשפר את אמינות המוצרים שלהן ולהגיע לרמות גבוהות יותר של שביעות רצון לקוחות.

שלב 8: תכנון לשירות ותחזוקה

חשוב לשים דגש על תיכנון פריטים שניתן להחליף או לתקן בקלות תוך התחשבות בנוחות התחזוקה והשירות של המוצר במהלך החיים שלו.

תהליך ה- DFM של מטאליטק הינו שירות ייחודי אשר מבטיח ללקוח קובץ ייצור מפורט המכיל מגוון נתונים כגון: שרטוט מדוקדק, מפרט מלא, חומרי גלם, דרישות החומר, טולרנסים, זיהוי בעיות אפשריות או "צווארי בקבוק" בייצור, אפשרויות לייעול תהליך הייצור (לדוגמה, חלופות בשיטת ייצור המתכת) ואמצעים להבטחת איכות.

תהליך קפדני זה מבטיח אופטימיזציה בתהליך הייצור, זמני אספקה תחרותיים וחיסכון כלכלי ונחשב על ידי לקוחותינו לערך מוסף משמעותי.

תהליך ה- DFM הוא חיוני להצלחה בייצור ומאפשר ללקוח השגת יתרון יחסי.

על ידי בחינה מקיפה וקפדנית של הייצור המיועד, אנו יודעים למנוע או למזער טעויות, לייעל את תהליך הייצור, לחסוך בהוצאות, ולהבטיח עמידה בתקנים ורגולציה.

המחויבות שלנו למצוינות ותשומת הלב לפרטים הן אלה שמייחדות אותנו מהמתחרים.

במטאליטק, אנו גאים למנף את הטכנולוגיה והמומחיות שלנו לטובת הלקוחות. מבחינתנו, זו הדרך להמשך הצלחה וצמיחה.

קבוצת זריחה קמה ב-1967 מתוך אידאולוגיה ציונית ותחושת שליחות יצרנית.

זריחה החלה את דרכה בשנות ה-60 כמפעל להזרקות פלסטיק מתוחכמות והתפתחה לקבוצת חברות מובילה ודינאמית עם אתרי יצור בארץ ובעולם.

אנו מספקים את כל שירותי התכנון, פיתוח וייצור של מוצרים ותבניות להזרקות פלסטיק, לרבות טכנולוגיות צביעה ודפוס מהמתקדמות בעולם, ייצור ועיבוד כל סוגי המתכות, פיתוח וייצור מוצרים היברידיים המשלבים פלסטיק, גומי, מתכת והרכבות אלקטרוניקה, תוך עמידה בתקני יצור ואיכות בינלאומיים.

באמצעות הניסיון שצברנו בליווי מאות / אלפי פרויקטים ברחבי העולם, מצליחה קבוצת זריחה לספק מגוון רחב של פתרונות לשורת אתגרים במגוון תחומים.

יכולת זו נגזרת מהניסיון הרב אשר צברה הקבוצה בליווי פרויקטים שונים במהלך שנות פעילותה.