ייצור מתכות ביציקות לחץ - תעשייה מרתקת ומשגשגת

איך זה מתבצע? מהו גודל השוק? לאילו יישומים זה מתאים ומהם השיקולים העיקריים?

יציקה בלחץ גבוה היא שיטת ייצור מהירה ומדויקת להפקת חלקי מתכת, עפ"י רוב מאלומיניום, אבץ ומגנזיום.

מדובר בתהליך ייצור יעיל וחסכוני, המאפשר, יותר מכל שיטת יציקה אחרת, ייצור ועיבוד הדיר במיוחד של מגוון מתכות.

ייצור ביציקות לחץ בולט ביכולתו לספק חלקים ברמת אחידות גבוהה, דיוק עיצובי וגימורי שטח איכותיים.

לא מפתיע אם כן שטכנולוגיה זו הפכה בשנים האחרונות לתהליך ייצור מבוקש ופופולרי במיוחד.

תעשייה בינלאומית משגשגת

השוק הבינ"ל של תעשיית יציקות הלחץ מוערך בלמעלה מ- 65 מיליארד דולר וצפוי להגיע למחזור שנתי של כ- 94 מיליארד דולר בשנת 2025. הגידול המרשים והעקבי בהיקף השוק מיוחס לביקושים גוברים לרכיבים קלים עם ביצועים גבוהים מצד מגוון תעשיות כגון יצרני רכב, מטוסים, אלקטרוניקה, תקשורת, ציוד רפואי, חקלאות והידראוליקה.

כך מתבצע ייצור ביציקות לחץ

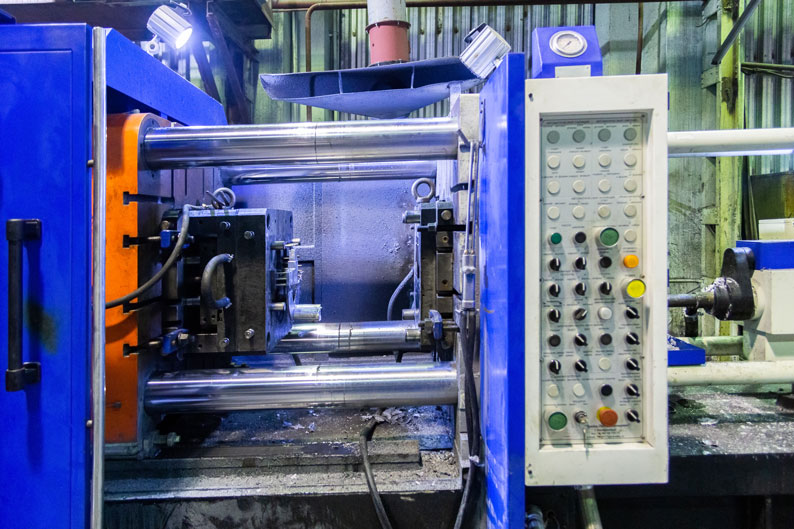

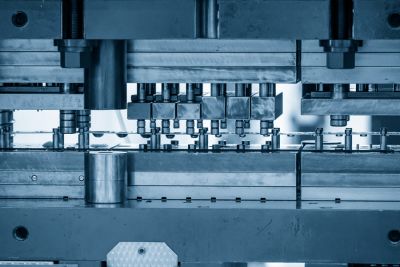

ייצור ביציקות לחץ מספק חלקים, בכמעט כל עיצוב מבוקש, מורכב ככל שיהיה, על ידי יציקה של מתכת מותכת בלחץ גבוה ובמהירות גבוהה לתוך תבנית. גורם מהותי בתהליך הוא הפעלת לחץ גבוה ביציקה.

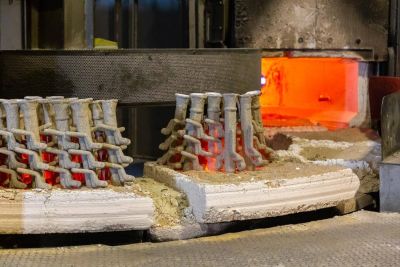

כלומר, בתהליך ייצור זה מתכות מוצקות מומסות ומחוממות לטמפרטורה רצויה, שלאחריה הן מוזרקות, בלחץ גבוה, לתבנית בעלת הצורה המבוקשת.

בתבניות המתכת, העשויות פלדה, ניתן להשתמש לייצור רב ומתמשך של יציקות.

תהליך הייצור עשוי לכלול שלב יחיד או סדרה של שלבים, בהתאם למורכבות וסוג המתכת.

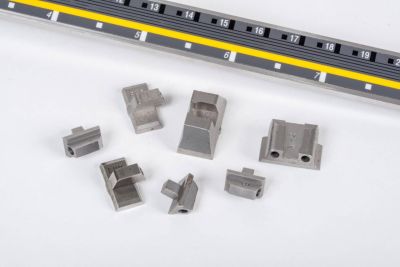

איך נראה המוצר הסופי? הוא עשוי להיות כמעט בכל גודל, צורה ועיצוב מבוקשים. גודלם של הרכיבים היצוקים עשוי לנוע ממילימטרים בודדים ועד מעל מטר, בהתאם לנדרש.

אילו חומרי גלם מתאימים?

ביציקות לחץ משתמשים במתכות אל ברזליות כגון פליז, אבץ, אלומיניום, מגנזיום ונחושת. הבחירה בסגסוגת מסויימת תלויה במשקל, תקציב, מאפייני החומר וייעוד הרכיב. ברוב המכריע של המקרים נעשה שימוש באלומיניום.

שיטת ייצור אחת, מגוון רב של יתרונות

- קל וישים לייצור המוני – יציקות לחץ יכולות לספק כמויות גדולות של חלקים מורכבים, במהירות ובדיוק וללא צורך במיכון נוסף.

- איכות גבוהה – רכיבים או חלקים המיוצרים ביציקות לחץ טובים לשימוש לטווח ארוך.

- אמינות גבוהה – גם בייצור המוני, אחידות החלקים גבוהה באופן משמעותי ביחס ליציקת הלחץ הנמוך.

- דיוק מימדי ויציבות - יציקות לחץ מספקות חלקים עמידים ויציבים מימדית, תוך שמירה על טולרנסים קרובים.

טיב פני שטח משופרים ביחס ליציקת הלחץ הנמוך.

כיום, גוברת הטענה כי היתרון המהותי ביותר של יציקות לחץ נעוץ בעובדה שהחלקים המיוצרים הם חזקים אך קלי משקל ובעלי דפנות דקים. מכיוון שהחלקים מעוצבים כ"חתיכה אחת" אין להם חיבורים מרותכים או אחרים ובכך גם משקלם נמוך משמעותית. למאפיין ייחודי זה ערך עצום בתעשיית מסויימות, כגון תעשיית הרכב. ניתן לראות לדוגמא שבמכוניות, חלקם היחסי של רכיבי אלומיניום המיוצרים ביציקות לחץ עולה בהתמדה.

חלקי מנוע מסורתיים שיוצרו מברזל יצוק, מוחלפים יותר ויותר בחלקי מנוע של יציקות לחץ באלומיניום.

חשוב גם לציין כי הפיתוחים שחלו בסגסוגות האלומיניום בשנים האחרונות מאפשרים לתעשייה להציע אלומיניום בעל חוזק גבוה במקביל להפחתה של 60% ויותר במשקל בהשוואה לברזל יצוק.

ובכל זאת, מהם החסרונות של ייצור ביציקות לחץ?

עלויות הקמה גבוהות - ההוצאה הנדרשת לתכנון ורכישת תבנית ייעודית היא גבוהה.

פורוזיביות )porosity( – ביציקה בלחץ גבוה יווצרו נקבוביות (pores) המשפיעות על אחידות החומר ופוגעות בתכונות המכאניות. עם זאת, שימוש בשיטות פינוי אוויר ועוד יכול להפחית פורוזיביות בצורה משמעותית.

יעיל כלכלית בעיקר לסדרות בינוניות וגדולות

מתאים רק לסגסוגות "נזילות" – ביציקות לחץ ניתן לייצר רק עם סגסוגות שיכולות לזרום )בלחץ ובמהירות( לתבנית.

הגבלות בסוג המתכות – כאמור, לא כל סגסוגות המתכת ניתנות ליציקת לחץ. עפ"י רוב התהליך מתאים לסגסוגות אל-ברזליות ואינו מתאים ליציקות כבדות.

שיקולים מהותיים בייצור

יש מספר היבטים מהותיים שיש לתכנן כדי להבטיח הצלחה בייצור יציקות לחץ.

היבטים אלו כוללים: בחירת הלחץ המומלץ, טמפרטורת החימום, והמשקל.

שיקול חשוב נוסף הוא בחירת המתכת מתאימה, והתאמתה למכונת יציקת הלחץ.

המומחים של מטאליטק - הצלחה מובטחת ביציקות לחץ

נשמח לייעץ לכם בבחירת חומרי הגלם המתאימים, הערכת העיצוב ודיוקו, התאמה לתקציב וללוחות זמנים ובחירת אתר הייצור )בישראל או בחו"ל(.

אנו מציעים שיטות עבודה מתקדמות, מיכון חכם וחדיש, צוות מהנדסים עם נסיון בינלאומי מרשים, ובעיקר מחוייבות מלאה להצלחת הפרוייקט שלך.