פורוזיביות ביציקות מתכת

מה זה, מהן הסיבות שהיא נוצרת וכיצד אפשר להגביל או להימנע ממנה?

יציקת מתכת היא שיטת ייצור מודרנית עם שורשים עתיקים מאוד. תעשיית המתכת בשנים האחרונות הציגה לעולם מגוון חידושים בשיטות הייצור והבדיקה, בין היתר שימוש באוטומציה מוגברת, שימוש בסגסוגות חדישות, סימולציות זרימה, סריקות תלת מימד לבדיקות מימדיות ותהליכים מתקדמים לשמירה על איכות הסביבה.

ועדיין, אין יציקה מושלמת.

הגורמים לפגמים/ליקויים ביציקה תלויים במרכיבים רבים ביניהם סוג היציקה, ומורכבות הגיאומטריה שלה.

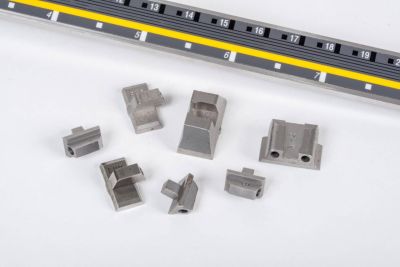

הפגם השכיח ביותר ביציקות מתכת מכל סוג (יציקת לחץ, יציקת חול, שעווה נעלמת וכיו"ב), הוא פורוזיביות (porosity), כלומר היווצרות נקבוביות או בועות אוויר בתוך החלק היצוק.

מהי פורוזיביות?

פורוזיביות מתייחסת לחללים הריקים, מעל או בתוך הרכיב שאמור להיות יציקה מוצקה. הדאגה העיקרית היא כי נקבוביות אלה ישפיעו על מבנה הרכיב ו/או הלחץ שהוא נדרש לעמוד בו, ובהתאם ישפיעו לרעה על התכונות המכאניות שלו ומכאן גם על העמידות והביצועים.

יכולת שליטה בפורוזיביות מצריכה מומחיות, כלומר הבנת הסיבות להיווצרותה. מומחיות כזו מאפשרת להשיג שיפורים משמעותיים באיכות המוצר, בביצועיו ובאמינותו ע"י שליטה בהיקף ו/או סוג הפורוזיביות ובמקרים מסויימים הימנעות ממנה באיזורים רגישים.

חשוב לציין, פורוזיביות לא מצביעה בהכרח כי היציקה לקויה או שיש לבצע שינויים בייצור. בעת תכנון חלק מכאני לייצור בטכנולוגיית יציקת לחץ יש להבין את הדרישות המכאניות בהן נדרש הרכיב לעמוד ולהתאים לכך את החלק היצוק כל שיעמוד בדרישות המבוקשות של מבנה, לחץ ויציבות.

מהן הסיבות להיווצרות פורוזיביות?

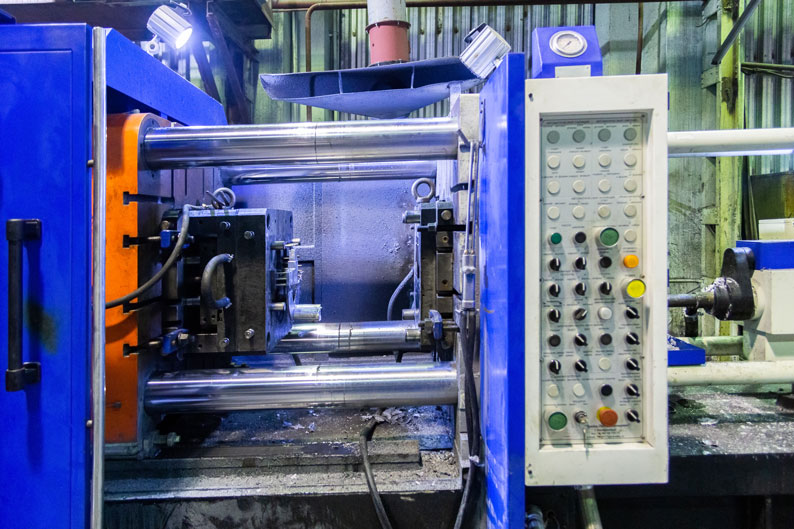

ביציקת לחץ גבוה פורוזיביות מתרחשת עפ"י רוב כאשר אוויר נלכד בתוך החומר המתכתי שבתוך התבנית. האזור שבא במגע עם דפנות התבנית מתקרר ומתמצק מהר יותר ביחס לחומר המצוי במרכז התבנית. למעשה קצב היציקה לתבנית איטי ביחס להתמצקות החומר, כך שחלק מסוים מתמצק לפני השלמת היציקה כולה. כך בועות אוויר המצויות בתבנית במהלך היציקה לא "מספיקות לברוח" ונלכדות בתוך חלל היציקה.

ביציקות לחץ נמוך פורוזיביות יכולה גם להתרחש כאשר אוויר המשמש להנעת המתכת המותכת לתבנית אינו יוצא לחלוטין מהיציקה דרך פתחי האוורור.

הגורמים העיקריים המשפיעים על רמת הפורוזיביות:

- סוג היציקה: יציקה בלחץ גבוה (יציקת אלומיניום / Die Casting) או יציקה בלחץ נמוך (יציקת שעווה / יציקת חול / יציקת גרביטציה / קוקילה)

- מבנה גיאומטרי של פריט

- תיכנון מבנה תבנית היציקה

- סוג הסגסוגת וכן דרגת הטוהר שלה

- לחץ ומהירות ההזרקה של המכונה

- ואריאציות בעובי דפנות מבוקש

- שינויי טמפרטורה, לא צפויים או לא מפוקחים

מזעור הפורוזיביות ושליטה בייצור

ביציקות לחץ נמוך כגון יציקת שעווה וחול ניתן לשלוט בצורה טובה יותר ברמת הפורוזיביות. במוצרים בעלי רגישות מכאנית אף נהוג להצמיד את רמת הפורוזיביות לתקן AMS 2175 ולבדוק את התאמתה ע"י שימוש בבדיקות רדיוגרפיה.

לעומת זאת ביציקת לחץ גבוה פורוזיביות היא חלק מהטכנולוגיה, ניתן לצמצם אותה אך לא למנוע אותה לחלוטין. שילוב צוות מהנדסים מיומן בשלב תיכנון החלק והתבנית במקביל לשליטה בתהליכי הייצור והבדיקה ושימוש בחומרי גלם איכותיים יכולים להבטיח מינימום פורוזיביות ובלבד במקומות שסומנו מראש כרגישים מבחינה מכאנית.

אם החלק היצוק עתיד לעבור עיבוד שבבי או תהליכים משלימים אחרים לאחר היציקה, יש לקחת בחשבון כי בתהליך העיבוד למעשה מכרסמים את השכבה החיצונית של היציקה ועלולים לחשוף בועות אוויר. נושא זה עלול להוות בעיה במיוחד כשמדובר ברכיב בעל דרישה ויזואלית גבוהה. במקרים כאלה מבצעים שינויים

בתבנית כגון התאמת בכניסת החומר, מיקומי Over flow, קירורי מים, שינוי הפרמטרים של ההזרקה, לעיתים אף נעשה שימוש בואקום במהלך ההזרקה כדי למקסם את איכות היציקה.

במקרים מסוימים ובמוצרים שדורשים אטימות ניתן להוסיף תהליך של אימפרגנציה בסוף התהליך שמהווה פתרון חלקי לבעיית הפורוזיביות.

ביציקות לחץ נמוך כגון חול ושעווה ניתן לשלוט או להימנע מפורוזיביות גז, כלומר היווצרות בועות אוויר ביציקה בזמן שהיא מתקררת, על ידי המסת החומר בוואקום או בסביבה של גזים עם מסיסות נמוכה, לדוגמא שימוש בגז ארגון.

פורוזיביות גז מתרחשת מכיוון שנוזלים יכולים להחזיק באופן טבעי גז מומס. ניתן לתת לזה מענה באמצעות חשיפת החומר המומס לגז אחר - שני הגזים יוצרים תגובה כימית ומושכים זה את זה מהנוזל.

נקודות חמות או קרעים (hot tears and hot spots) הם פגמים מטלורגיים המתרחשים בגלל ליקויים בתהליך הקירור. אם זה המצב, יש לוודא שהיציקה מקוררת כראוי באזור בו התרחשה הפורוזיביות. אם הפגמים הללו ממשיכים להופיע, יש לשנות/להתאים את נהלי הקירור באמצעות שימוש בחומרים נוספים במהלך ההזרקה או יצירת ערוצי קירור מקומיים נוספים.

הרכיב מוכן – איך בוחנים האם קיימת פורוזיביות?

תהליך בקרת ייצור, של יצרן מתכות איכותי שעובד בהתאם לתקינה, יאתר את הפגמים. מציאת פתרון יעיל לבעיה מצריך נתונים מפורטים כגון מיקום הפורוזיביות, הסוג שלה ותדירות ההופעה.

הדרך הקלה ביותר לאתר את הפגם ברכיב, מבלי לפרק אותו, היא באמצעות שקילה פשוטה או מדידת צפיפות. במצבים מורכבים יותר, ניתן למדוד את הנקבוביות באמצעות בדיקות רדיוגרפיה או ביצוע חתך רוחב.

במטליטק מתעקשים לא להתפשר על איכות הייצור

בהתאם, אנו מציבים לעצמנו מטרה להגביל את רמת הפורוזיביות או להימנע ממנה במידת האפשר.

איך זה נעשה? ע"י ניתוח יסודי ומתמשך של ליקויים/פגמים. כל שלב בתהליך הייצור (בפני עצמו או כתוצאה מהשילוב), החל מתכנון ועיצוב ועד לבחירת חומרי הגלם ושיטת הייצור, עשוי להשפיע על היווצרות פגמים.

המומחיות והמיומנות שלנו בשיטות היציקה השונות תורמות להבנה מלאה של התנהגות חומרים, השפעת העיצובים ויכולת לבחור בשיטת ייצור שתקטין למינימום את הסיכוי לפגמים.

מומחיות ומחוייבות זו ללקוחותינו מאפשרת לנו בד"כ למנוע פגמים בייצור לפני שהם מתרחשים.

בין אם אתם מתכננים את הייצור הבא שלכם או מבקשים לבחון פגמים קיימים בייצור, אתם מוזמנים לפנות אלינו לחוות דעת של מומחים.