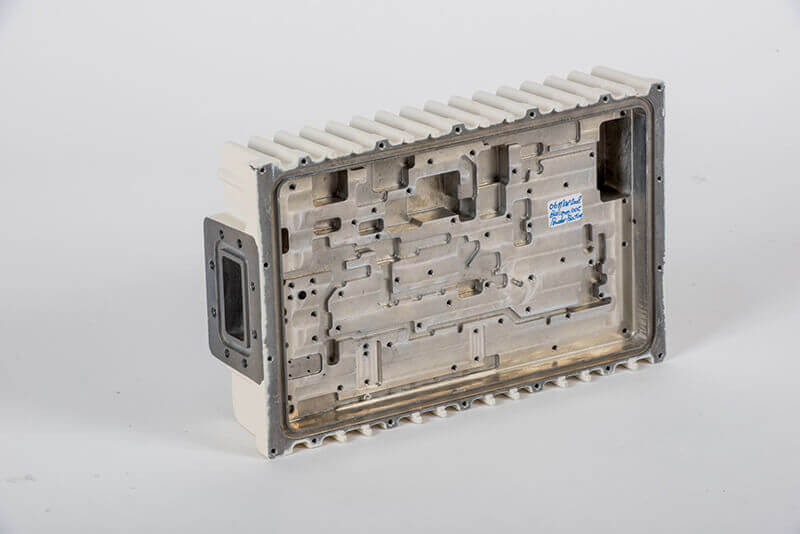

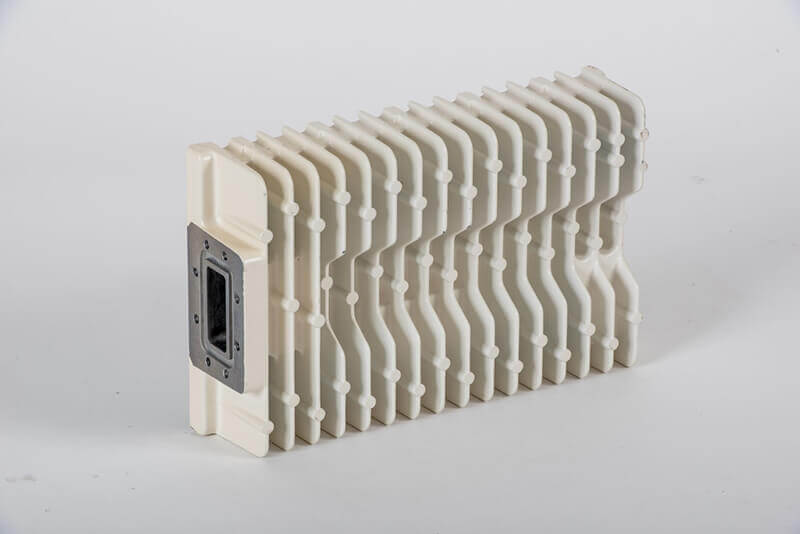

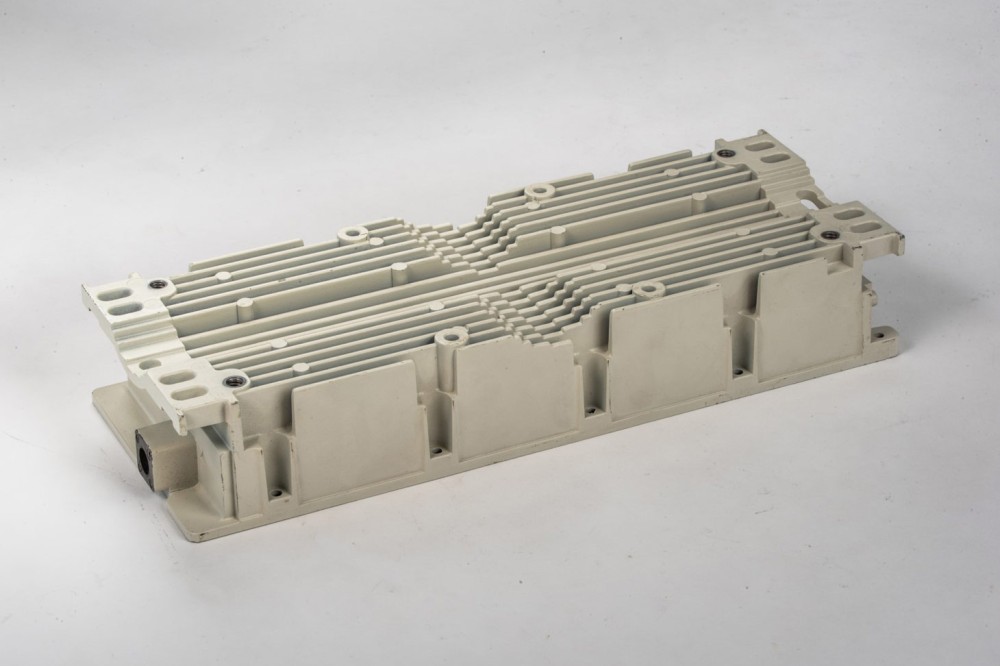

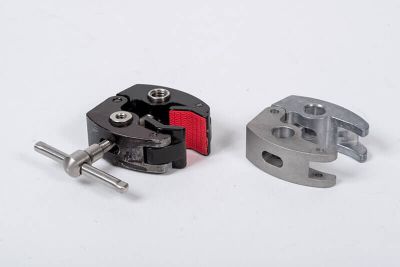

יציקות אלומיניום

מטאליטק מציעה יציקות מתכת, בתוכן יציקות אלומיניום, ברמה גבוהה בחומרים משובחים עפ"י תקני הזרקה מחמירים.

תהליך ייצור ביציקת אלומיניום

מטאליטק מציעה יציקות מתכת, בתוכן יציקות אלומיניום, ברמה גבוהה בחומרים משובחים עפ"י תקני הזרקה מחמירים.

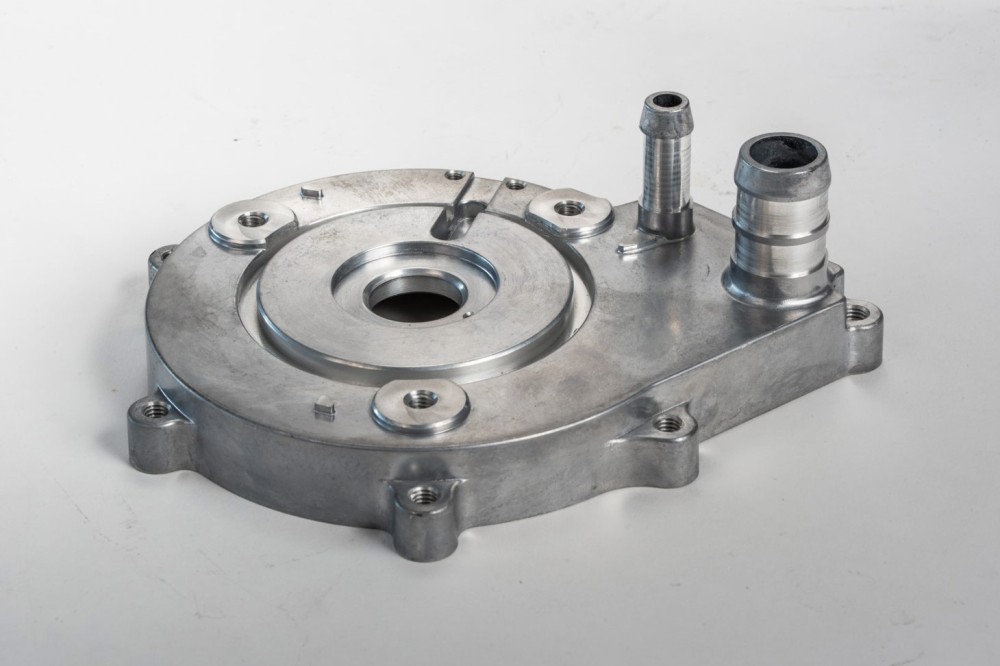

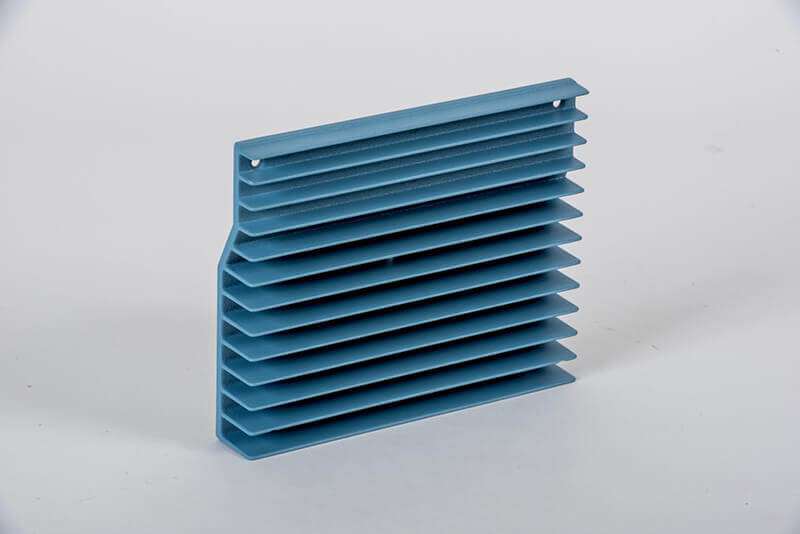

אלומיניום הוא חומר הגלם הנפוץ כיום ביציקות לחץ. לאלומיניום מספר יתרונות כגון חוזק, קושי, עמידות קורוזיבית, הולכת חום מצויינת ועמידות בטמפרטורות גבוהות.

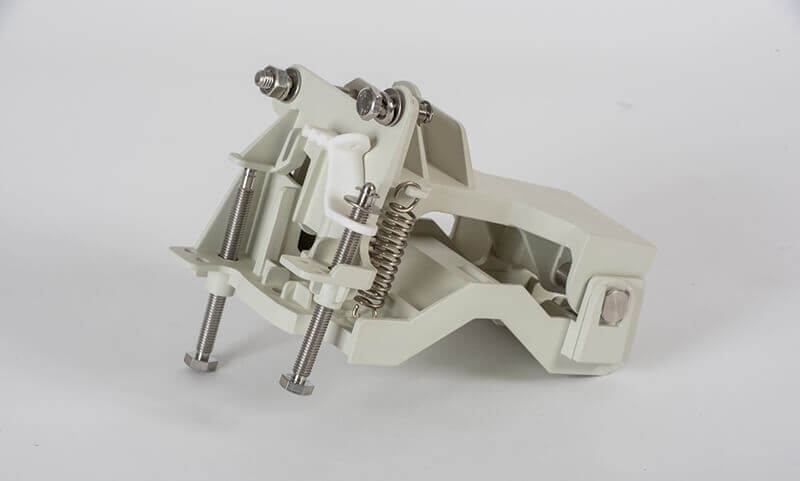

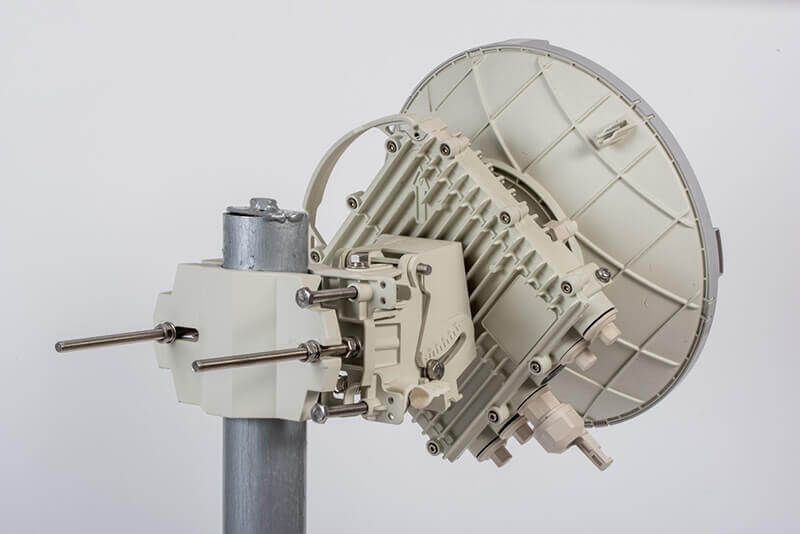

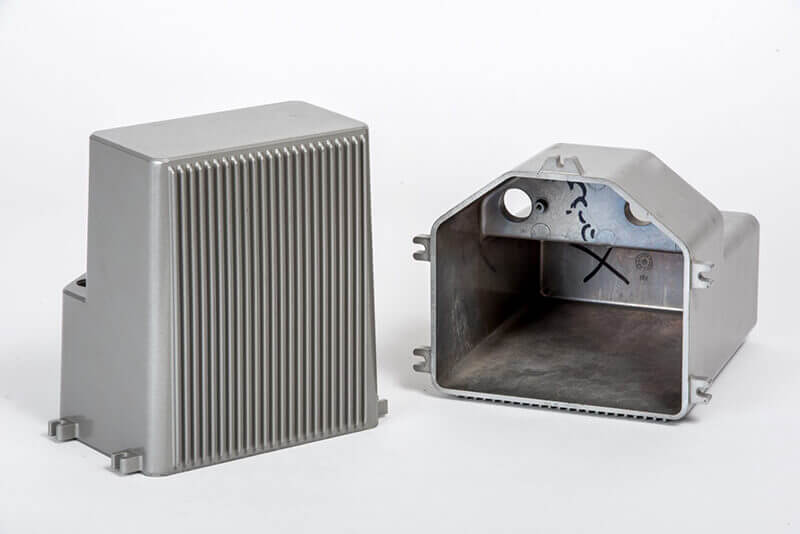

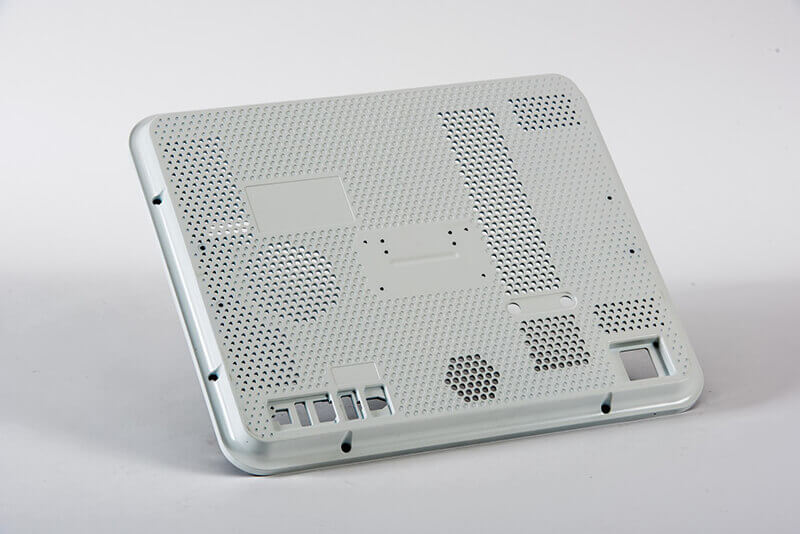

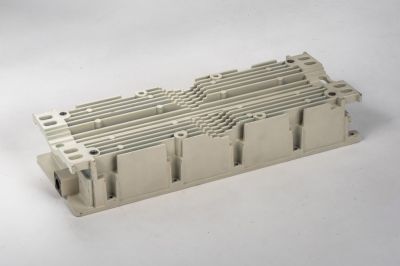

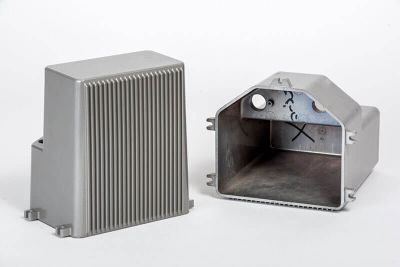

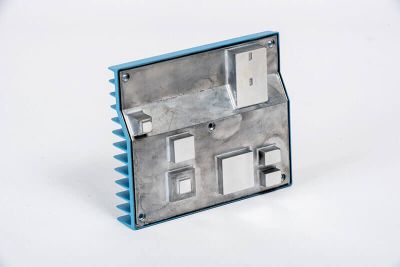

ביציקת לחץ באלומיניום ניתן להזריק חלקים בעובי דופן של 1.7 מ"מ המאפשר מוצר קל משקל וחיסכון בעלויות חומר גלם. אלומיניום משמש במגוון רחב של מוצרים בתחומי התקשורת, תשתיות, אופטיקה, רפואה ותאורה.

למטאליטק נסיון של שנים בתחומי יציקות האלומיניום, נשמח לייעץ ולשתף מניסיוננו בתחום.

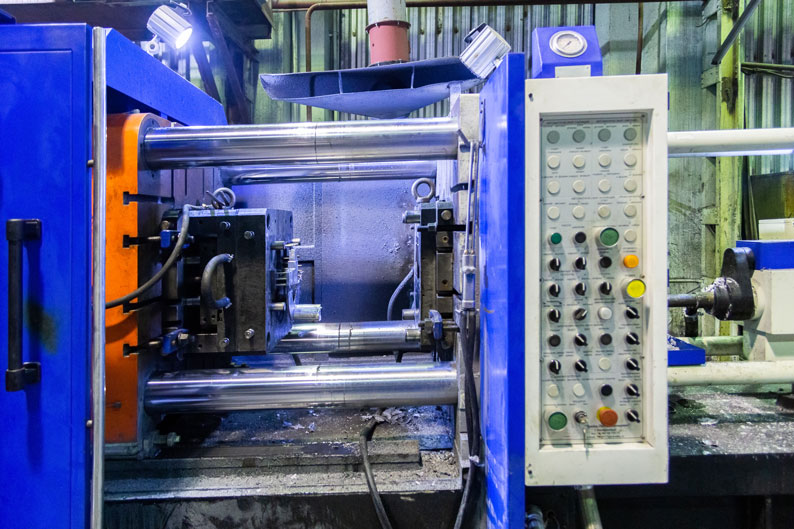

יציקת לחץ, היא תהליך של יציקת מתכת תחת לחץ אל תוך תבניות ממתכות מוקשות. החלקים, עשוים לרוב מתכות אל-ברזיליות, בהן אבץ, מגנזיום ואלומיניום. ייצור באמצעות יציקות לחץ, מאפשר הוזלה משמעותית של מחיר היחידה בעת הדרישה לייצר סדרות בינוניות למוצרים מתכתיים מורכבים, כחלופה לייצור באמצעות מכונות CNC ועיבוד שבבי מדויק.

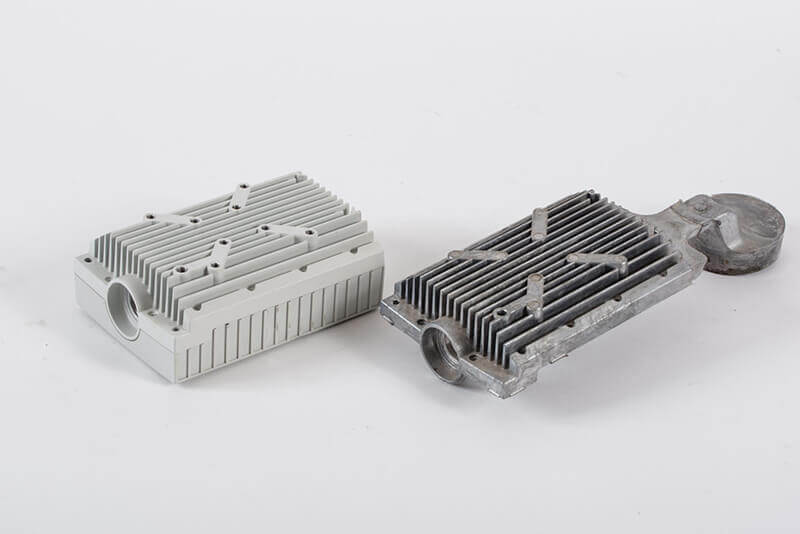

תהליך ייצור באמצעות יציקות לחץ, הוא תהליך פשוט יחסית, והוא זה המאפשר ייצור סדרתי אפקטיבי המייעל את מחיר היחידה. ישנם ארבעה שלבי יצור בתהליך, שלב הכנה ליציקה, במהלכו עוברת תבנית היציקה שימון המסייע לשמור על טמפרטורת המתכת המוזרקת ולחליצת היציקה, השלב הבא בתהליך הוא סגירת התבנית, ויציקה בלחץ גבוה של חומר הגלם אל התבנית, בסיום שלב זה, נותרת המתכת בתבנית עד למיצוקה. לאחר מכן, מופרדת היציקה מהתבנית ועוברת תהליך ניקוי מפסולת, חומר עודף וכדומה.

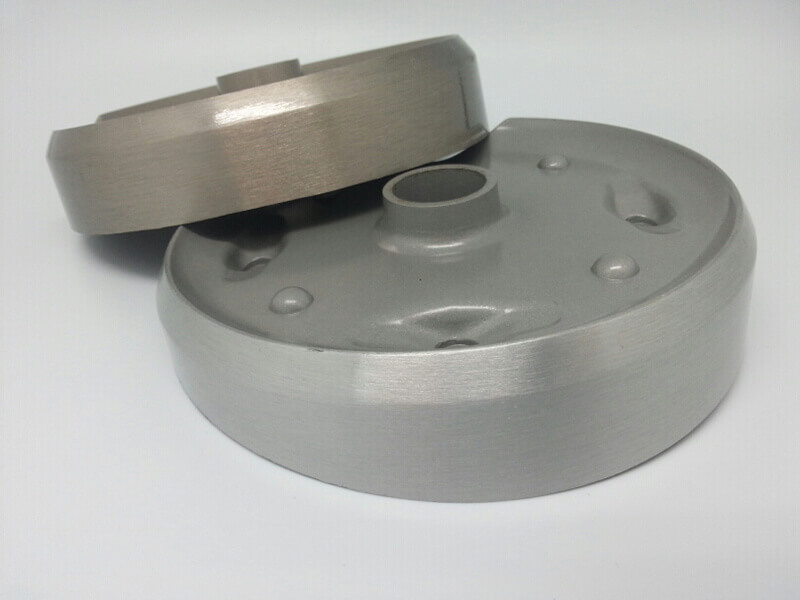

מטאליטק מאפשרת ללקוחותיה ליהנות ממגוון רחב של אפשרויות ייצור ביציקות לחץ, לרבות שירותי גימור פני שטח למוצר סופי ברמת טיב איכותית. מכונות היציקה של ספקי מטאליטק מתאפיינות בכושר נעילה של עד 4000 טון, ותהליך הייצור מגובה בביקורת קפדנית, במהלכה נבדקים ליקויים אפשריים אשר עשויים להיגרם כתוצאה מהפרשי טמפרטורה, בעיות אוורור, שימון יתר ועוד. בחברה מבוצעות פעולות גימור שונות למוצר הסופי, לרבות ניקוי שאריות החומר מהמוצר, ביצוע תבריגים, וכן פעולות גימור בהן צביעה, ציפוי ועוד

שאלות נפוצות בנושא יציקות אלומיניום

הבחירה ביציקה על פני עיבוד שבבי נובעת ממספר גורמים -

- נפח הייצור: יציקת מתכת היא שיטה חסכונית יותר לייצור בנפח גבוה, בעוד שעיבוד שבבי עשוי להתאים יותר לייצור בנפח קטן עד בינוני או ליצירת אבי טיפוס (prototype).

- מורכבות גיאומטרית: יציקות מתכת מתאימות יותר לייצור חלקים מכאניים כגון קופסאות או בתים למיניהם (Housing / Chassis) עם פרטים מרובים, עומק או מורכבות גיאומטרית כלשהי כגון מבנה מעוגל או רדיוס שבעיבוד שבבי ידרש זמן רב להסיר את חומר הגלם ולעבד לצורה הסופית ולכן גם משמעותית יקר יותר. בעיבוד שבבי ניתן להגיע לתכן מדויק בעל טולרנסים הדוקים יותר בעוד שטולרנסים של יציקה "משוחררים" יותר.

- חומר הגלם: בעוד שעיבוד שבבי מאפשר יצור עם מגוון רחב של מתכות וחומרי גלם, ביציקה יש להתחשב בגריידים (Grades) הזמינים של חומרי הגלם ותכונות היציקה של המתכת. לא כל גרייד חומר הזמין כחומר מלא לעיבוד שבבי יהיה זמין ליציקה.

- זמן אספקה: תהליך היציקה מצריך היערכות ארוכה יותר בשל הצורך לייצור התבנית, והגדרת תהליכי הייצור המשלימים לאחר היציקה.

- תקציב: יציקה עשויה להיות חסכונית יותר בייצור סדרות בנפח גבוה. עלויות ההקמה אמנם גבוהות יותר אך בסדרות גדולות המחיר ליחידה נמוך יותר.

בגדול, עולם היציקות מתחלק לשניים - יציקות לחץ גבוה ויציקות לחץ נמוך.

ההבדל העיקרי בין השיטות הוא באופן שבו מוזרקת המתכת המותכת לחלל התבנית.

ביציקות לחץ גבוה המתכת מוזרקת במהירות רבה ובלחץ גבוה לחלל התבנית ע"י מכבש הידראולי או מכני. לחץ זה נשמר עד שהיציקה מוצקה. זהו תהליך ייצור מהיר מאוד, מדויק ואוטומטי המספק חלקים מורכבים, מפורטים מאוד, עם דפנות דקות וגימור מעולה.

יציקות לחץ נמוך הוא למעשה שם כולל למספר טכנולוגיות כגון יציקות שעווה, גרביטציה, יציקות חול ויציקות קוקילה. ביציקת לחץ נמוך מוזגים את המתכת לתבנית בלחץ נמוך, איטי ומבוקר. בהתאם, בתהליך זה סיכון מינימלי לפגמים או פורוזוביות, בשל המילוי המתמיד של חלל התבנית תוך כדי התמצקות איטית המאפשרת יציאת גזים מתוך הסגסוגת המותכת.

תוחלת החיים של תבנית יציקה תלויה במספר גורמים כגון איכות התבנית, סוג המתכת שיוצקים לתוכה, מורכבות העיצוב של החלק המיוצר, כמו גם תנאי ההפעלה והתחזוקה של התבנית.

באופן כללי, תוחלת החיים של תבנית יציקה נמדדת בהיקף הייצור ולא בפרק זמן.

תבנית איכותית עשויה לספק בין עשרות אלפים עד כמאה אלף הזרקות ("מכות") של רכיבי ייצור.

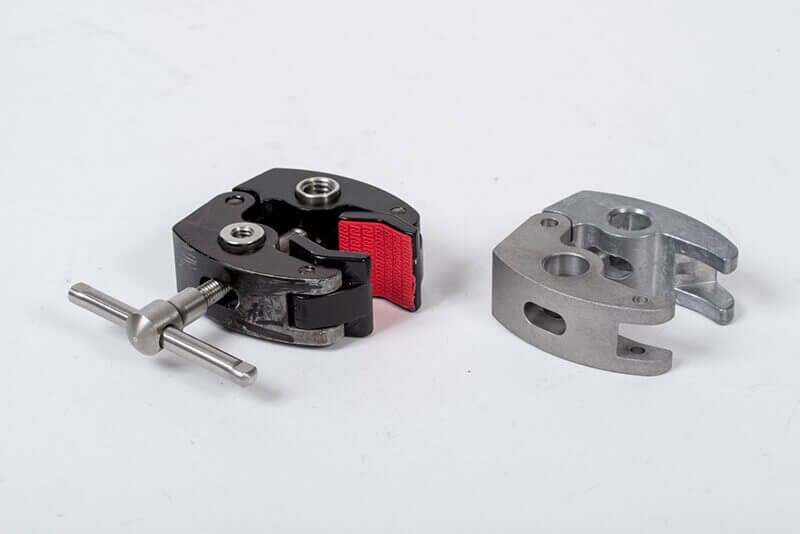

ניתן בהחלט לשלב עיבוד שבבי כעיבוד משלים לרכיבי מתכת המיוצרים ביציקה.

תהליכי יציקה מספקים רכיבים חלקים עם עיצוב מורכב אך הם עשויים לא להניב את המימדים הסופיים המדויקים או את גימור פני השטח המבוקש. במקרים אלה ניתן לשלב עיבוד שבבי CNC כדי להסיר עודפי חומר, לשפר את גימור פני השטח ולהשיג טולרנסים הדוקים יותר כדי להיטיב את המפרט הסופי.

ייצור איכותי ומוצלח של יציקת אלומיניום מצריך התייחסות ותכנון של מספר היבטים:

- גיאומטריית החלק: עיצוב החלק צריך לאפשר מילוי יעיל של התבנית, התמצקות נאותה וחליצה חלקה. צורות מורכבות ומאפיינים כגון קירות דקים או פינות חדות עשויים לדרוש תכנון מיוחד כדי להבטיח חוזק ודיוק ממדים.

- זוויות חליצה: זהו אחד הפרמטרים החשובים בתכנון הייצור. הזווית הנדרשת תלויה בסוג סגסוגת האלומיניום, בעובי הדפנות ובעומק היציקה. עיצוב יעיל צריך לשלב זוויות המאפשרות הוצאה קלה מהתבנית ללא נזק לחלק. בד"כ זווית של 1-2 מעלות תספיק.

- עובי הדפנות: עובי דופן עקבי יבטיח מניעת התכווצות, פורוזיביות ופגמים אחרים. ככלל, ביציקות אלומיניום מומלץ עובי דופן של לפחות 2-3 מ"מ.

- בחירת חומר הגלם: סגסוגות האלומיניום הנפוצות בשימוש ביציקות לחץ הן A380, A383 ו-A413 לנוכח החוזק בטמפרטורות גבוהות, עמידות בפני קורוזיה, מוליכות חשמלית ותרמית גבוהה ויכולת לשמור על יציבות המימדים ללא קשר למורכבות הצורה.

הקפדה על גורמים אלו ואחרים תוודא ייצור יעיל של חלקי אלומיניום העומדים בדרישות היישום המיועד.