זיווד אלקטרוני

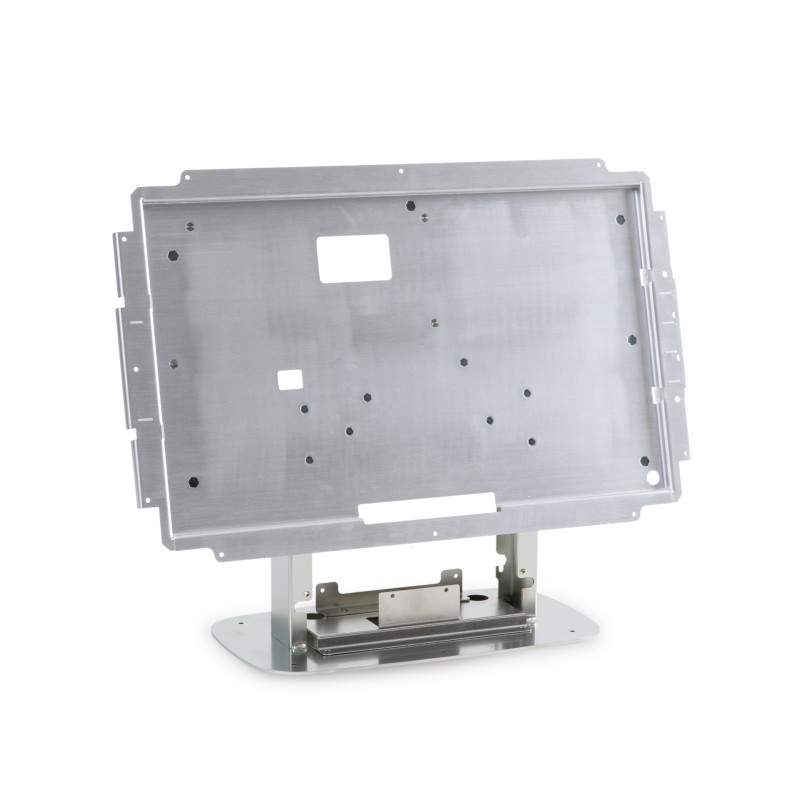

מטאליטק מספקת שירותי זיווד אלקטרוני לתעשיות התקשורת, המחשבים והטכנולוגיה הכוללים תכנון הנדסי והדמיות תלת מימד, מערך כיפוף ממוחשב ופעולות גימור.

שירותי ייצור זיווד

תעשיות תקשורת, המחשבים, וחברות הטכנולוגיה, הם הצרכניות העיקרית של מטליטק בתחום ייצור זיווד אלקטרוני. מטליטק מספקת ללקוחותיה שירות מקיף בתחום הזיווד, החל משירותי תכנון הנדסי וביצוע אופטימיזציה לתכנון הלקוח לצורך התאמה לטכנולוגיות היצור, ולייעול תוצאות ועלויות הייצור של הדגמים הראשונים, הסדרות הקטנות והבינוניות ולבסוף אל הייצור הסדרתי.

טכנולוגיות הייצור בזיווד אלקטרוני - ניקוב וכיפוף

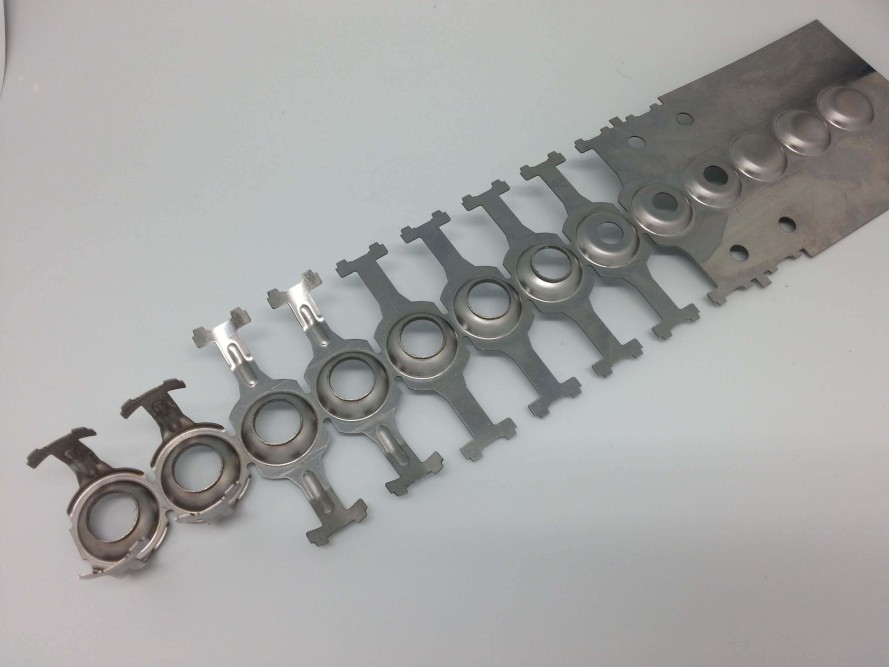

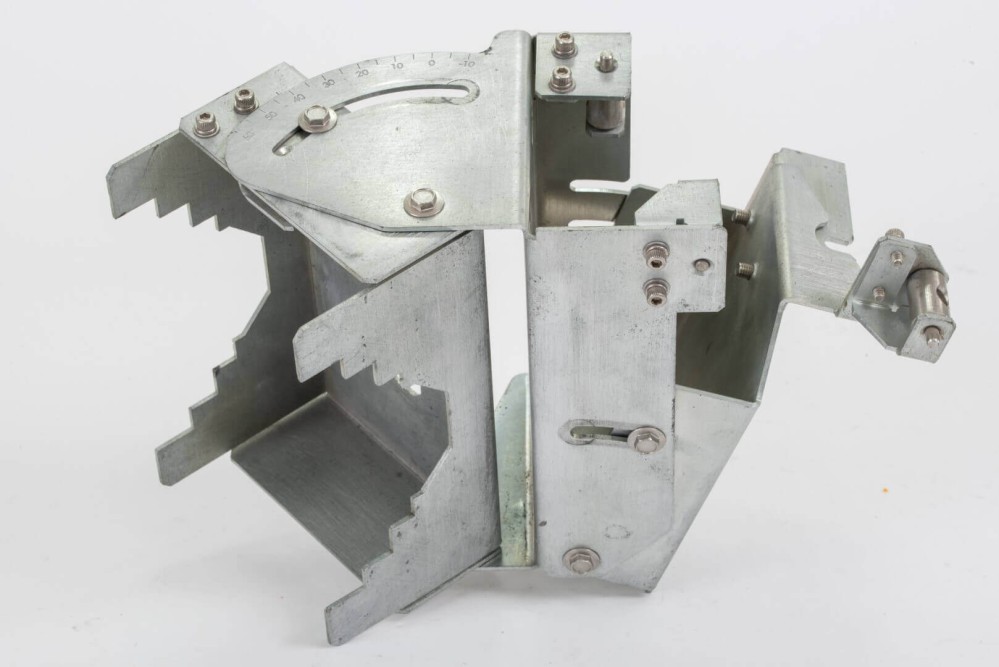

טכנולוגיות הייצור של מטליטק בייצור זיווד אלקטרוני כוללות מכונות ניקוב CNC מבית היוצר של חברת AMADA היפנית וחברת TRUMPF הגרמנית , המאפשרות ניקוב בפחים בעוביים גבוהים עד לשמונה מילימטרים, ונחשבות למובילות בתחום זה. מערך הכיפוף של מטליטק מורכב ממכונות כיפוף ממוחשב, המאפשרות כיפופים מורכבים למגוון בלתי נדלה של מוצרים, ברמות דיוק גבוהות ביותר.

פעולות גימור בזיווד אלקטרוני

במוצרים הדורשים הרכבות וחיזוקים למיניהם, מאפשר מערך הייצור של מטליטק ביצוע של שלושה סוגי ריתוכים, ריתוכי נקודה, ריתוך ארגון וריתוך באמצעות פחמן דו חמצני. שירותי הגימור למוצר במטליטק כוללים מחלקת ליטוש, מחלקה להחדרת קשיחים, ניהול של קווי הרכבה למכלולים ותתי מכלולים, וכן מאפשרת מטליטק ללקוחותיה לקבל מוצר סופי מוגמר תוך שימוש במחלקת הצביעה המתקדמת, המאפשרת צביעת המוצר באבקה ובצביעה רטובה.

תכנון ממוחשב

הצוות ההנדסי של מטליטק מעניק ללקוחות החברה תמיכה הנדסית בשלבים המוקדמים של המוצר ואל תהליך הייצור. תוכנות המחשב המסייעות להביא לכדי יעילות מקסימאלית בייצור כוללות את תכנות ה SolidWorks ותוכנת Pro-E, המאפשרות הדמיות תלת ממדיות של המוצרים לפני ייצור זיווד אלקטרוני, ושל התאמתם למכלול לאחר הרכבתם.

שאלות נפוצות בנושא זיווד אלקטרוני

זיווד אלקטרוני הוא שם כולל למגוון תהליכי ייצור ועיבוד (חיתוך, ניקוב וכיפוף, עיבוד שבבי, הרכבה, ריתוך ועוד) בהם הופכים מתכת לרוב בצורה של פחים לחלקים פונקציונליים כגון מארזים, עטיפות ורכיבי מיגון עבור מכלולי אלקטרוניקה מסוגים שונים. מקור המונח זיווד מהמילה מזוודה, לתאר שהזיווד הוא "המזוודה" של המוצר האלקטרוני עצמו. מערכת אלקטרונית מתקדמת לא יכולה להתקיים ללא תכנון וביצוע מדויק של הזיווד שלה. עבודת הזיווד מבטיחה את שרידות וקיימות המערכת לאורך זמן. הצרכנים העיקריים של רכיבי זיווד אלקטרוני נמצאים בכלל התעשיות כגון תעשיות התקשורת, המחשבים, הטכנולוגיה, התחבורה והתעופה.

הבחירה בסגסוגת אלומיניום לזיווד אלקטרוני נפוצה ביותר בשל המשקל הקל של מתכת זו, עמידותה בפני קורוזיה, מקדם התפשטות תרמי גבוה יחסית ואפשרויות העיבוד שלה לצורות מורכבות. סגסוגות האלומיניום הנפוצות בשימוש הן:

3003: יכולת עיבוד גבוהה, התאמה לריתוך ועמידות בפני קורוזיה.

5052: נוחה לעיבוד וכיפוף, עמידות בפני קורוזיה. בשימוש נפוץ בתעשיית הרכב.

6061: חוזק גבוה, יכולת עיבוד מצוינת, נפוצה בעיקר בעיבוד שבבי ומשמשת פחות לכיפופים, עמידות בפני קורוזיה. 2024: חוזק גבוה ועמידות מעולה. בשימוש נפוץ עבור יישומים לתעשיית התעופה והחלל.

7075: סגסוגת זו משמשת ליישומי מתח גבוה כגון מטוסים ורכיבי תעופה וחלל בשל חוזק וקושי גבוהים וכן עמידות מצוינת.

החדרת קשיחים בזיווד אלקטרוני כרוכה בעלות נוספת. עם זאת, העלות תלויה בגורמים שונים כגון חומר הגלם, גודל הרכיב, תהליך הייצור ומורכבות העיצוב. אמצעים אפשריים להוזלת עלויות כוללים - בחירה נבונה של חומר הגלם: בחירה בחומר גלם מתאים מבחינה מבנית, שיכול לעמוד בדרישות העומס ללא קשיחים נוספים עשויה להוזיל את עלות הפרויקט. עיצוב אופטימלי: לשם הפחתת חומר הגלם הנחוץ והצורך בקשיחים נוספים. שימוש בקשיחים סטנדרטים (בניגוד לקשיחים בעיצוב בהתאמה אישית) ייעול תהליך ייצור ושימוש בתבניות / כלים ייעודיים בכמויות גדולות

הדפסת לוגו יכולה להתבצע בשלבי ייצור שונים ובלבד שתהיה התאמה לדרישות הספציפיות של הפרויקט. ניתן להדפיס לוגו בשלבים של - טרום הייצור: שיבוץ הלוגו לקבצי העיצוב תוך ציון מיקום וגודל הלוגו ויצירת קבצי הגרפיקה הדרושים. הדפסת הלוגו תתבצע עם ייצור ופריסת חלקי המתכת. במהלך הייצור: הדפסה או חריטה של הלוגו בשלב הייצור יכולה להתבצע לאחר ייצור וחיתוך החלקים אך לפני הרכבתם. שלב הגימור: הדפסת הלוגו על פני החלקים המוגמרים באמצעות הדפסת משי, לייזר או אחר. שלב הייצור בו יודפס הלוגו תלוי גם בשיטה שנבחרה ליישום הלוגו - הדפסת משי, חריטה, הטבעה, הבלטה או הדפסה דיגיטלית.

ייצור כלי כיפוף או ניקוב ייעודיים עשוי להידרש במספר מקרים: יצור בנפח גדול: בייצור כזה כלים ייעודיים לכיפוף וניקוב יבטיחו את הגברת יעילות העבודה, קיצור זמני ההתקנה, עקביות ודיוק למוצרים הסופיים. גיאומטריות מורכבות: במקרים של מוצרים ייחודיים או מותאמים אישית, יריעות המתכת עשויות להצריך צורות כיפוף או ניקוב מורכבות או שונות. דיוק מירבי: אם יש לכופף או לנקב את יריעות המתכת ברמת דיוק גבוהה במיוחד ייתכן שיידרש כלי ייעודי. עובי החומר: יריעות מתכת עבות יחסית מצריכות הפעלת כוח רב יותר לכיפוף או ניקוב, דבר שעלול להיות קשה לביצוע ללא כלי ייעודי.

לרוב מומלץ ליישם ציפוי על יריעת המתכת לפני הצביעה כדי לשפר את ההיצמדות והעמידות של הצבע. לציפוי יש חשיבות מיוחדת במקרים של מתכות הרגישות לקורוזיה או שעתידות להיות מותקנות בסביבה קורוזיבית. סוג הציפוי או הטיפול המיושם למתכת תלוי בדרישות המפורשות של הפרויקט, לרבות רמת העמידות הנחוצה בפני קורוזיה והגימור האסתטי המבוקש.