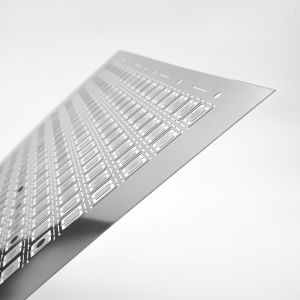

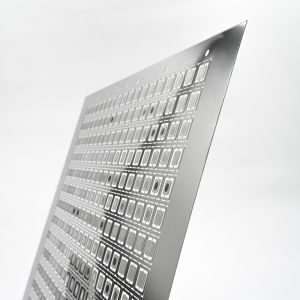

צריבה פוטוכימית

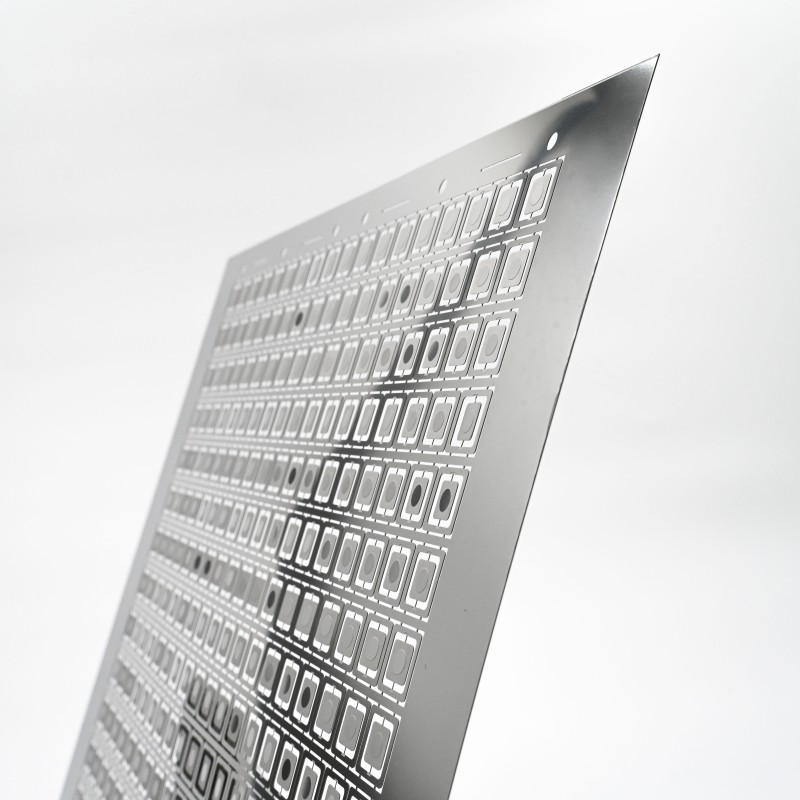

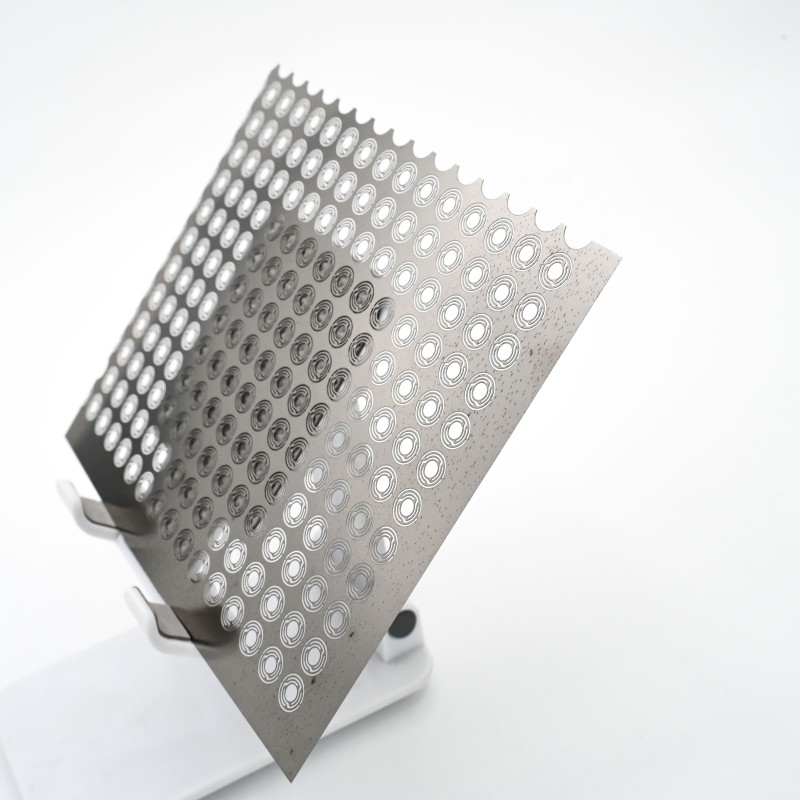

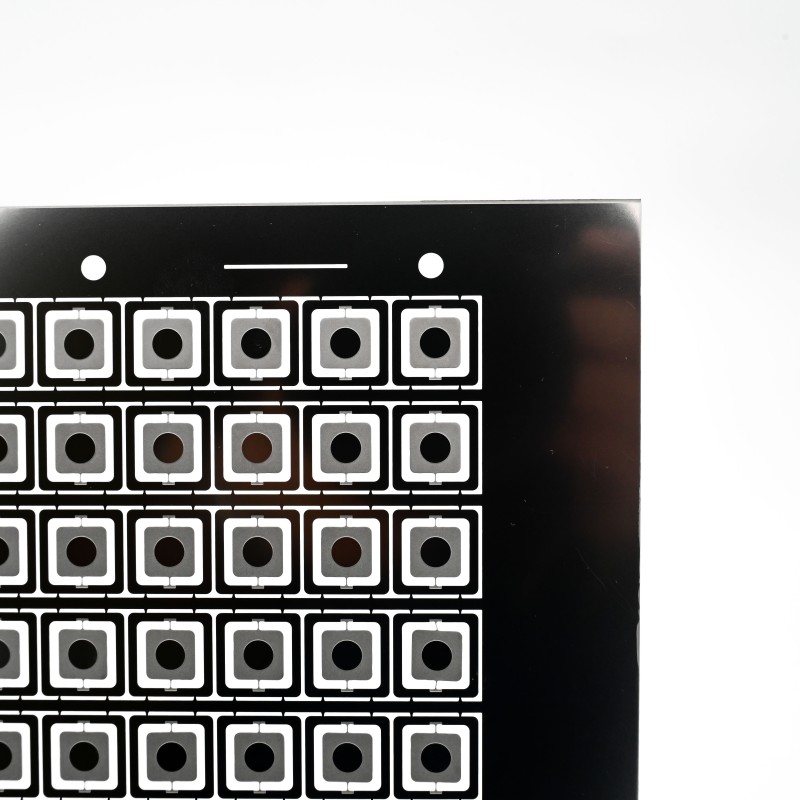

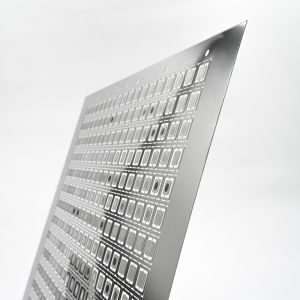

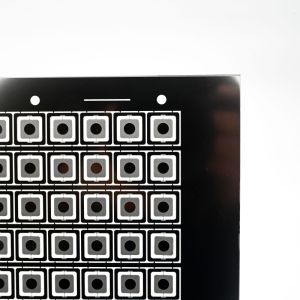

Photo Etching הידוע גם בשם Chemical Etching הוא תהליך לייצור רכיבים מתכתיים מדויקים באמצעות הקרנה של אור UV על שכבת פוטורזיסט שמונחת על חומר מתכתי.

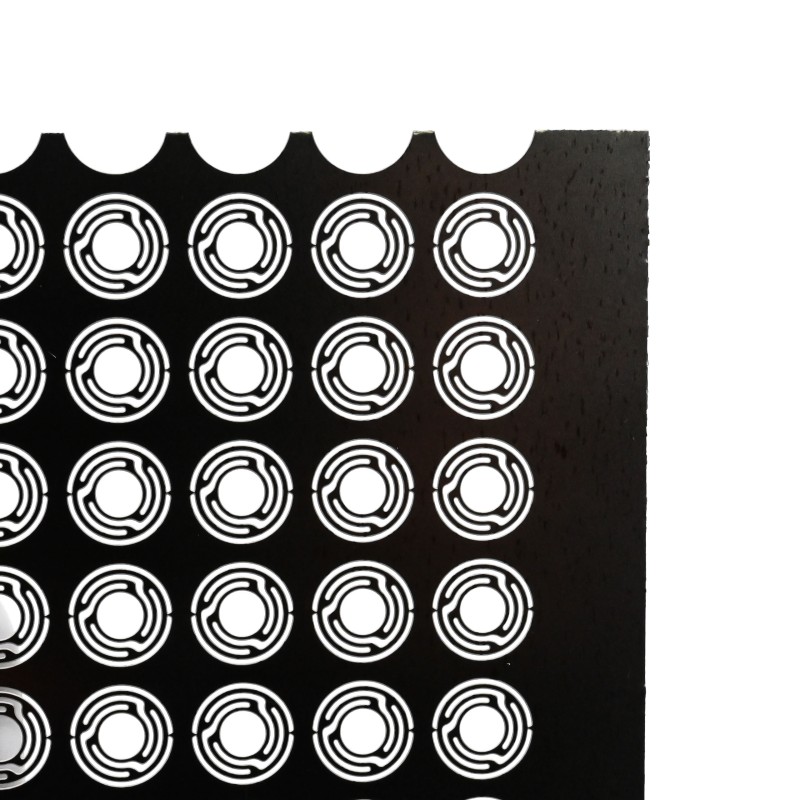

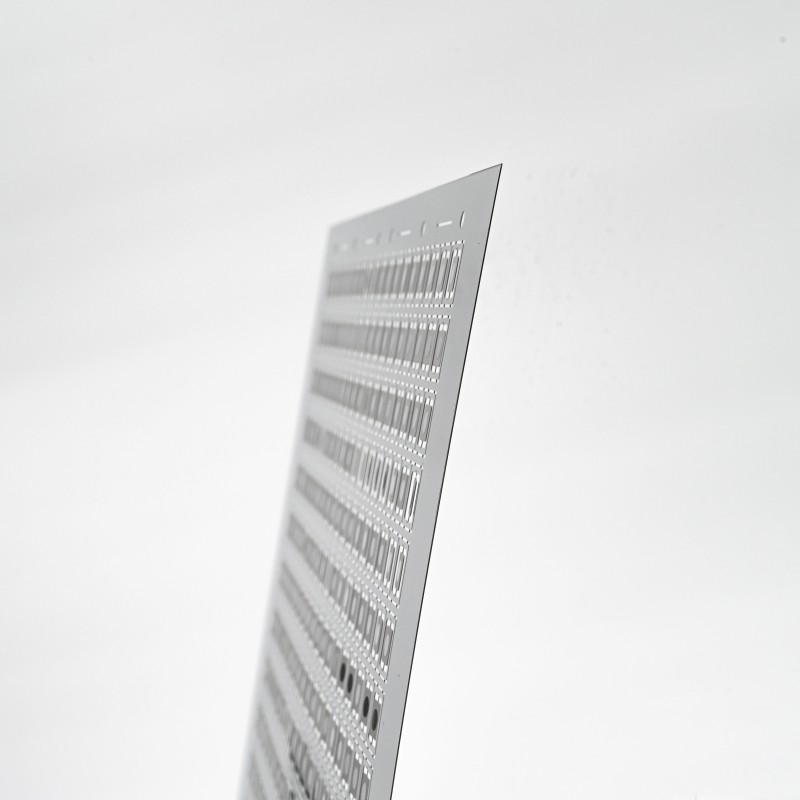

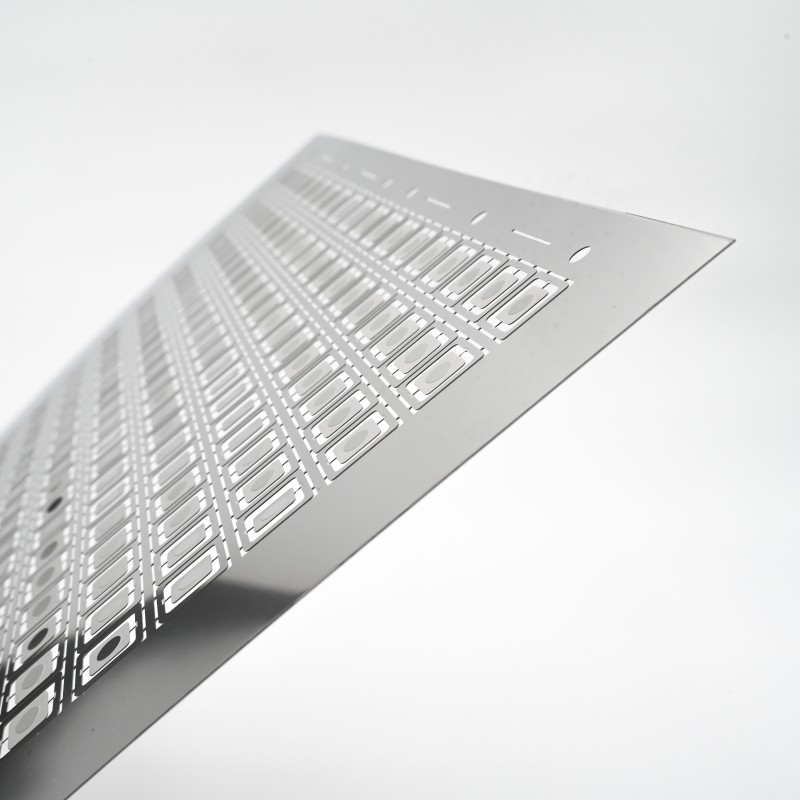

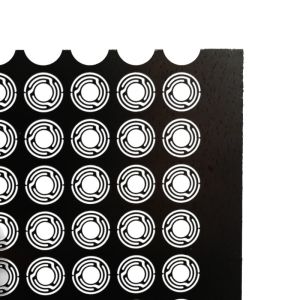

Photo Etching הידוע גם בשם Chemical Etching הוא תהליך לייצור רכיבים מתכתיים מדויקים באמצעות הקרנה של אור UV על שכבת פוטורזיסט שמונחת על חומר מתכתי. בשלב הראשון, מצפים את המשטח המתכתי בשכבת פוטורזיסט (מצע רגיש לאור). לאחר מכן, מייצרים מסכה עם דפוסים מדויקים ומניחים אותה מעל הפוטורזיסט. כאשר מקרינים את האור, האזורים החשופים לפוטורזיסט מתקשים בעוד שהאזורים המוגנים נשארים רכים. בשלב הבא, מסירים את הפוטורזיסט הרך באמצעות תהליך פיתוח, ובכך נחשפים האזורים שאמורים לעבור אצ'ינג. החומר המתכתי עובר תהליך חריטה כימית שבו מסיר נוזל כימי את המתכת מהאזורים החשופים. התוצאה היא רכיב מתכתי מדויק ומפורט על פי הדפוס המקורי של המסכה. החריטה הכימית מאפשרת יצירת דפוסים מורכבים ומדויקים במגוון רחב של מתכות, כמו נירוסטה, נחושת ואלומיניום, ומספקת יתרונות כגון דיוק גבוה, יכולת יצירת פרטים קטנים, ואחידות בעובי החומר המוסר. השימוש בטכנולוגיה הזו נפוץ במספר רב של תעשיות. לדוגמה לייצור רכיבים מדויקים למכשור רפואי כגון שתלים, כלי ניתוח, מיקרו רכיבים כעזרי שמיעה, סנסורים רפואיים ועוד. מעבר לכך, תהליכים אלו נפוצים גם בתעשיות האלקטרוניקה, תעופה וחלל, וייצור רכיבי מיקרו-מכאניקה.

מאפייני דיוק

אחד המאפיינים המרכזיים של טכנולוגיות אלו הוא הדיוק הגבוה שהן מאפשרות. תהליכי הפוטו-אצ'ינג והחריטה הכימית מאפשרים יצירת דפוסים מורכבים ומדויקים בעובי אחיד ומינימלי, עם יכולת לייצר פרטים קטנים מאוד שאינם ניתנים להשגה בשיטות ייצור מסורתיות

יתרונות ומגבלות

יתרונות:

- דיוק גבוה: אפשרות לייצר דפוסים מדויקים ומורכבים

- ייצור רכיבים מיניאטוריים ללא מאמצים פנימיים וללא צורך בהסדרת גרדים

- עבודה עם חומרים ביו-קומפטביליים (Bio-Compatible)

- יכולת ייצור עם Foil בעובי מינימאלי של עד כדי 0.01 מ"מ.

- אחידות בעובי החומר המוסר - מבטיחה שמירה על עובי אחיד לאורך כל הרכיב.

- יכולת ייצור במסות גדולות: תהליכים אלו מתאימים לייצור המוני של רכיבים מדויקים.

- עלות ייצור זולה ביחס לרמת הדיוק

מגבלות:

- תהליכים מורכבים: דורשים מספר שלבים של ציפוי, הקרנה, וחריטה.

- עיצוב הפריטים מוגבל לפריטים שטוחים ודקים, לרוב עד כ 15 מ"מ

- עלויות ייצור עלולות להיות יקרות בסדרות ייצור קטנות

- ייצור איטי בסדרות גדולות בהשוואה לחיתוך לייזר

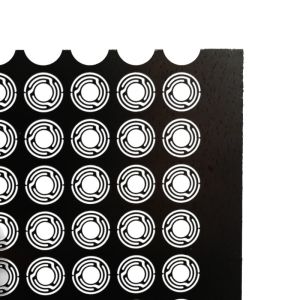

מטאליטק וחריטה כימית

חברת מטאליטק מספקת רכיבים בטכנולוגיות פוטו-אצ'ינג וחריטה כימית בטיוואן. תהליכי הייצור מבוצעים בחדרים נקיים תחת תקן ISO13485, המבטיחים איכות ודיוק גבוהים במיוחד עבור מוצרים רפואיים.

שאלות נפוצות בנושא צריבה פוטוכימית

במשיכה עמוקה עובי חומר הגלם אינו משתנה במהלך הייצור.

עובי יריעות המתכת המשמשות לייצור נע בד"כ בין 0.5 מ"מ ל- 4.0 מ"מ.

הגודל המירבי של יריעת המתכת עצמה הוא 2.2×3.0 מטר.

ניתן להגיע לעומקי מוצר אף של חצי מטר.

המוצרים המוגמרים של משיכה עמוקה נראים בד"כ פשוטים יחסית לייצור. עם זאת, מדובר בשיטת ייצור מתוחכמת שדורשת תיכנון הנדסי קפדני ומתוחכם.

האתגרים העיקריים בייצור זה:

- בחירת חומר הגלם – חומר הגלם חייב להיות מספיק "משיך" (גמיש או אלסטי) כדי לעמוד בלחץ של תהליך המשיכה ללא היווצרות עיוותים.

- חישוב מדויק של המידות והיחסים – להשגת טולרנסים הדוקים חייב להתקיים איזון בין כל המרכיבים - עובי חומר הגלם, מידת המשיכות, בחירת מספר תחנות המשיכה, התבניות וסיכת המתכת.

- עלות הייצור – עשויה להיות יחסית יקרה כתלות במורכבות הפריט וכן בעומק המשיכה הנדרשת שממנה נגזרים מספר תחנות העיבוד וכמובן גם התבניות.

- אתגרים נוספים בייצור – היווצרות קמטים או קפלים, שבר במתכת, שפה עליונה לא אחידה, גימור אחיד וחלק לפני השטח

תיאורטית כן, אולם כדאיות השינוי תלויה במספר גורמים.

אם השינוי המבוקש פשוט יחסית, ייתכן והוא ניתן לביצוע באמצעות המיכון הקיים. אם השינוי משמעותי יותר ומצריך החלפת חומר הגלם או שינוי גיאומטרי או בעובי הרכיב, ייתכן ויהיה צורך בהוספת כלים או התאמת הכלים הקיימים ותכנון הנדסי מחדש.

משיכה עמוקה מספקת ייצור ברמת דיוק גבוהה, כזה שניתן אף לחזור עליו. ניתן לייצר חלקים עם טולרנסים הדוקים ומימדים מדויקים גם כאשר מדובר בעיצוב מורכב.

דיוק הייצור במשיכה עמוקה נמדד עפ"י רוב במונחי טולרנסים של החלק המיוצר.

הטולרנס הוא הסטייה המותרת מהמימד הרצוי והוא נמדד באלפיות המילימטרים. רמת הדיוק שניתן להשיג עשויה להשתנות בהתאם ליישום הספציפי, אך באופן כללי ניתן להשיג טולרנס של בין

0.127 - 0.254 מ"מ.

ייצור בכבישה (press forming) הוא תהליך יצירת מתכות במהלכו מניחים יריעת מתכת (חמה או קרה) על תבנית ובאמצעות מקב או מחורר מטביעים את היריעה לצורה המבוקשת.

בשיטה זו ניתן לייצר כמות גדולה של רכיבים בו-זמנית, אך נוצרת גם פסולת יצור (כ- 15% מחומר הגלם).

ההבדלים העיקריים בין משיכה עמוקה לכבישה הם:

- צורת החלק המיוצר – במשיכה עמוקה מייצרים חלקים בצורת גליל או קופסה עם שקע עמוק במרכז. בכבישה מייצרים רכיבים שטוחים יחסית (עם עיקולים או כיפופים).

- עלות ייצור – עלויות הייצור במשיכה עמוקה גבוהות יותר בגלל המכונות הנחוצות, פרק הזמן להיערכות הייצור וכן זמני מחזור ארוכים יותר בהשוואה לכבישה.

- עמידות הרכיבים – כבישת מתכות מספקת חלקים עמידים יותר משום שחומר הגלם נתון לפחות מתח במהלך הייצור (בהתאם, הסבירות לעיוותים או spring back של פני השטח נמוכה יותר).

- חומרי גלם – בשתי הטכנולוגיות משתמשים ביריעות פחים. מגוון החומרים הזמין למשיכות עמוקות נמוך יותר שכן נדרש חומר בעל משיכות גבוהה יותר ביחס לייצור בכבישה.

משיכה עמוקה (deep drawing) היא שיטת ייצור נפוצה, יעילה ומדויקת להפקת מוצרים גליליים או תלת מימדיים מיריעות מתכת, לדוגמא חביות, בלוני גז ועד פאנלים לתעשיית הרכב ועוד. תהליך הייצור נחשב משיכה עמוקה כאשר עומק החלק המיוצר (כלומר עומק המשיכה) גדול יותר מהקוטר של יריעת המתכת. עיבוד המתכת נעשה בקור ובאמצעות הפעלת לחץ – מכאני או הידראולי. ניתן לזהות מוצרים שיוצרו במשיכה עמוקה לפי העומק הרב שלהם והפינות החלקות והמדויקות. שיטת ייצור זו משמשת מגוון תעשיות כגון רכב, תעופה וחלל, תעשיות ביטחוניות, אלקטרוניקה ועוד.