יציקות לחץ - שיקולים עיקריים בבחירת שיטת ייצור - לחץ גבוה/נמוך

מהם השיקולים העיקריים לבחירת שיטת הייצור המתאימה?

יציקת לחץ היא אחת משיטות הייצור הידועות והוותיקות ביותר.

כמה ותיקה? המכונה הראשונה לייצור בשיטה זו הומצאה כבר בשנת 1838.

במהלך השנים הרבות שחלפו מאז, תהליך הייצור שעומד בבסיס השיטה לא השתנה מהותית, אבל הודות לטכנולוגיה המתקדמת ומיכון חדשני ישנן כיום דרכים מגוונות להגיע למוצר סופי איכותי וזול.

כיצד מתבצע הייצור ועבור אילו תעשיות?

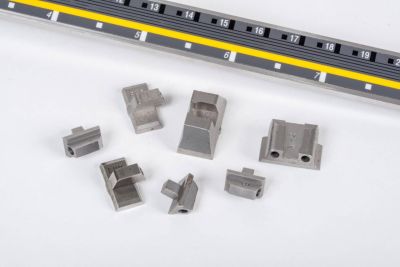

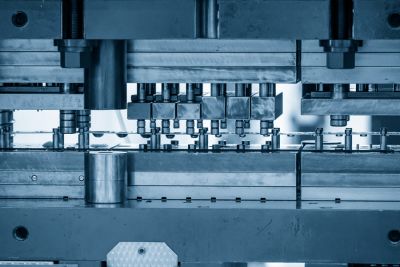

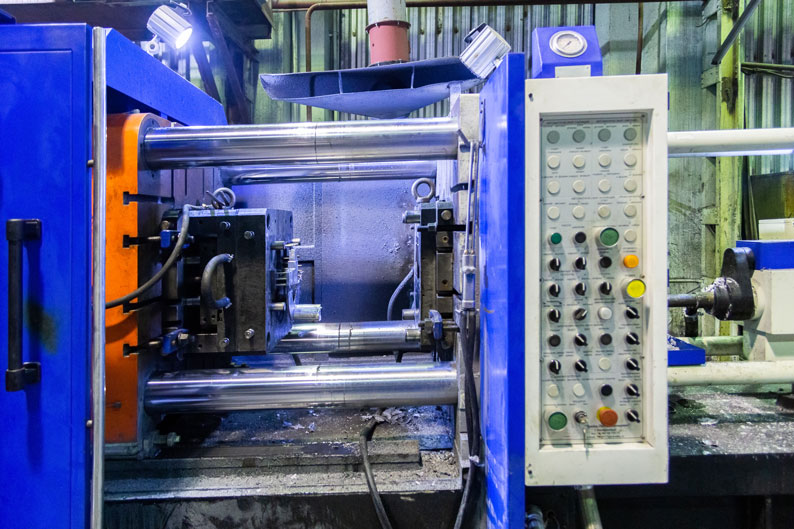

בייצור ביציקת לחץ “מוזגים” חומר נוזלי (למשל מתכת מותכת) במהירות גבוהה ובלחץ גבוה לתבנית פלדה בה החומר מתקשה ומתמצק אודות לתכונות האוטקטיות המושגות מכמות הסיליקון בסגסוגת . לאחר הוצאת הרכיב מהתבנית, ניתן ליישם תהליכי גימור שונים ליצירת המוצר הסופי.

יציקות לחץ משמשות עפ"י רוב לייצור רכיבים מורכבים, עבור מגוון רחב של תעשיות, החל מאלקטרוניקה, תעשיות רכב, תקשורת, מיכשור רפואי, ועד רכיבים לתעשיות החלל והביטחון.

איזו שיטה מתאימה לפרוייקט שלי?

בגדול, עולם יציקות הלחץ מתחלק לשניים - יציקות לחץ גבוה ויציקות לחץ נמוך.

תהליכי ייצור אלה נפוצים ודומים מאוד. עם זאת, הבנת היתרונות של כל אחת מהשיטות תסייע לבחירה בשיטת הייצור המתאימה והיעילה ביותר לפרוייקט שלך.

יציקות בלחץ נמוך

שיטת היצור של יציקות בלחץ נמוך כוללת מספר טכנולוגיות כגון יציקות שעווה, גרביטציה, יציקות חול ויציקות קוקילה.

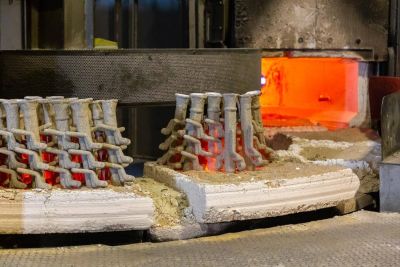

קצת על יציקת שעווה - ייצור של רכיבים באמצעות יציקת שעווה הוא בדרך כלל תהליך ארוך יותר המתחיל בתכנון וייצור תבנית אלומיניום להזרקת המוצר משעווה. את חלק השעווה מעבירים תהליך של טבילה בסיליקאט נוזלי ומיד לאחר מכן טבילה באבקת קרמית וייבוש למספר שעות. על התהליך הזה חוזרים 7-10 פעמים במשך כשבועיים. בסוף התהליך כאשר הקרמיקה התגבשה והתמצקה מחממים את "התבנית" שיצרנו וממיסים את השעווה החוצה - תבנית הקרמיקה מוכנה. לתוך תבנית הקרמיקה יוצקים את המתכת המותכת ולאחר שזו מתמצקת, שוברים ומסירים את התבנית הקרמית נשברת ויציקת המתכת מוכנה. מכאן מתחיל תהליך העיבוד המשלים והציפוי.

מהם השיקולים העיקריים בבחירת שיטת הייצור?

- * סוג המתכת - ביציקות לחץ גבוה מזריקים מתכות אל-ברזליות (כלומר מתכות שהברזל אינו המסגסג העיקרי בהן).הבחירה ביציקות לחץ גבוה נעשית עפ"י רוב לייצור רכיבים ממתכות אל-ברזליות כגון אלומיניום, מגנזיום, אבץ.

- ביציקות בלחץ נמוך ניתן להשתמש כמעט בכל סוגי המתכות, גם מתכות אל-ברזליות וגם מתכות ברזליות. אם המטרה היא יצור רכיב ממתכת אל-ברזלית, שני תהליכי הייצור עשויים להתאים. אבל, אם הייצור המיועד מצריך שימוש בפלדה או סגסוגת נחושת, יציקת הלחץ הנמוך ושעווה בפרט היא כנראה בחירה נכונה יותר.

* מורכבות עיצובית – יציקות בלחץ גבוה יכולות לספק עיצובים מורכבים ואפילו רכיבים בעלי דפנות דקים. עם זאת, יציקות שעווה מספקות גמישות עיצובית רבה במיוחד, גם כשהצורה המבוקשת מורכבת מאוד ובעלת אנדרקאט (undercuts).

* היקף הייצור השנתי – בבחירת שיטת הייצור המתאימה יש להעריך את פרק הזמן הרצוי להחזר ההשקעה. יציקת שעווה היא בד"כ תהליך המתאים לייצור בנפח קטן יחסית, בעוד שיציקות בלחץ גבוה מתאימות לסדרות ייצור גדולות יותר ולפרויקטים בנפח גבוה.

* עלויות – אם הייצור המבוקש הוא בנפח גבוה, בחירה ביציקות לחץ גבוה תהיה יעילה יותר. בהשוואה לכך, אם מבוקש ייצור של חלקים בודדים או חלקים גדולים במיוחד, או כאלה העשויים דווקא מפלדות או נירוסטה, יציקות לחץ נמוך הן בחירה הנכונה יותר כלכלית. בגדול, כאשר נדרש ייצור בנפח גבוה, העלויות הנלוות של יציקות שעווה ומשך זמן הייצור הכרוך בתהליך זה, בד"כ יצדיקו בחירה ביציקות לחץ גבוה.

* טולראנסים (אפיצויות) - בכל תהליך יציקה, הטולראנס של הרכיב מושפע במידה רבה מצורתו ומסוג חומר הגלם. יציקות בלחץ גבוה מאפשרות שמירה על טולראנסים גבוהים במיוחד ובפרט בהשוואה ליציקות לחץ נמוך.

* טיב שטח, גימורים וציפויים מבוקשים - גימור פני השטח של רכיב ביציקת לחץ עדיף בד"כ על המושג בשיטות יציקת לחץ נמוך ולעיתים ומפחית את הצורך בעיבוד משלים. יחד עם זאת בסגסוגות אלומיניום ביציקת לחץ לא ניתן לפתח שכבת אנודייז גופריתני (ואנודייז קשה) משמעותית ביחס לסגסוגות השכיחות ביציקת לחץ נמוך.

לסיום, אנחנו מבינים שכל ייצור הוא ייחודי ולכן מצריך פתרונות מקוריים בהתאם לסוג המוצר, ייעודו, קהל המשתמשים בו, חומרי הגלם המתאימים, שיקולי עיצוב, פונקציונליות וכמובן מחיר.

איך מחליטים? מדברים עם המומחים.

נשמח לשמוע על הפרויקט שלכם ולייעץ איזו שיטה תהיה הנכונה והיעילה ביותר עבורכם.